Le problème ne vient donc à priori pas du train roulant mais plutôt de la motorisation. Une rapide recherche sur le net m’oriente vers un problème de boite de vitesse. De nombreux véhicules PSA ( Peugeot ou Citroën ) souffrent d’un défaut de 5° sur les boites manuelles BE4/5. A priori un écrou insuffisamment serré en usine provoque des vibrations puis une détérioration de la boîte.

Depuis quelques temps nous avons des vibrations dans notre 308 SW uniquement en 5° à l’accélération. C’est assez pénible, ça fait trembler la console et le levier de vitesse. Si on lâche la pédale d’accélérateur, les vibrations cessent.

Le problème ne vient donc à priori pas du train roulant mais plutôt de la motorisation. Une rapide recherche sur le net m’oriente vers un problème de boite de vitesse. De nombreux véhicules PSA ( Peugeot ou Citroën ) souffrent d’un défaut de 5° sur les boites manuelles BE4/5. A priori un écrou insuffisamment serré en usine provoque des vibrations puis une détérioration de la boîte.

Comme la 5° a été « ajoutée » sur une boîte 4, elle est extérieure au carter principal de la boîte de vitesse. Tant mieux, l’accessibilité ne sera que plus facile. Il suffit de démonter la roue avant côté conducteur et de retirer le garde boue de l’aile pour accéder au carter de 5°.

Avant de le démonter, il faut prendre soin de vidanger la boîte.

En démontant, tout semble normal sauf qu’en bas du carter, je tombe sur 4 dents en acier 🙁

Je décide alors de déposer complètement le pignon de 5° et sa synchro.

Le phénomène de l’écrou mal serré se confirme. Le matage de l’écrou sur l’arbre l’empêche de se desserrer pourtant, une fois le matage retiré à l’aide d’un petit burin, l’écrou se défait sans aucun effort ! Son faible serrage explique l’apparition des vibrations et le début de destruction de la boite. C’est quand même surprenant comme problème.

Je commande donc des pièces de remplacement neuves: Une synchro de 5°, un jeu de pignon et la bague associée. Il est préférable de changer les 2 pignons et de toute façon on ne peut pas les commander séparément.

Nouvelle difficulté: le petit pignon est monté dur (à la presse ou avec du loctite) impossible de le sortir en faisant levier. Je tente un extracteur à griffe mais il est trop près du carter. Impossible de l’attraper.

Il va donc falloir trouver une autre méthode un peu moins douce: Fabriquer un extracteur et le souder sur le pignon. Le pignon étant trempé, c’est impossible à percer. Seule la soudure à l’arc est envisageable.

Je protège la zone avec un linge humide pour éviter d’abîmer les soufflets de cardan ou autre organe avec les projections de soudure.

L’extracteur est soudé. Ce n’est pas super propre mais bon… l’essentiel c’est qu’il fasse son boulot.

Le pignon sort du premier coup. Parfait

Les nouvelles pièces sont commandées sur https://www.eurofrance.pl/

L’ensemble est remonté, le petit pignon est rentré avec un peu de graisse en tapotant dessus avec un marteau et une grosse douille. Le matage est réalisé avec un petit burin. J’en profite pour mettre du frein filet fort (rouge).

Après un essai routier, la réussite est confirmée, plus aucune vibration et une boîte beaucoup plus douce !

L’opération n’est pas très complexe à réaliser, il faut un bon jeu de cliquets, quelques rallonges pour faciliter l’accès.

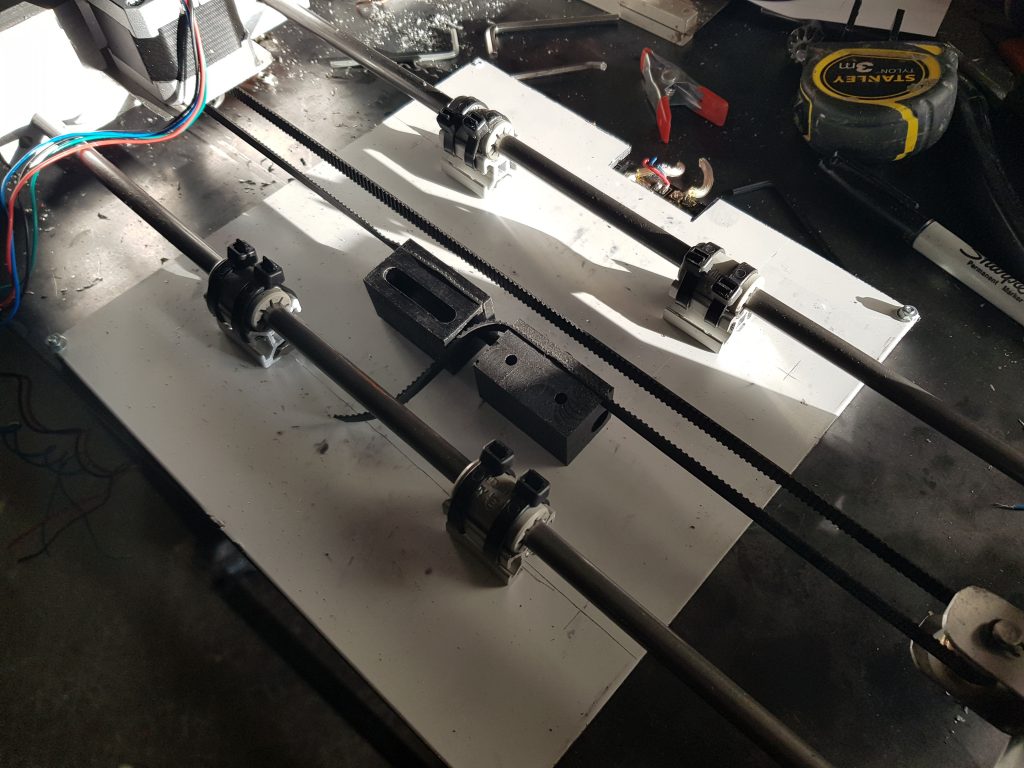

. Première étape, les tiges trapézoïdales du portique supportant l’axe X et Z sont percées pour être emboîtées / collées directement sur les arbres des deux moteurs Nema 17.

. Première étape, les tiges trapézoïdales du portique supportant l’axe X et Z sont percées pour être emboîtées / collées directement sur les arbres des deux moteurs Nema 17.