En reculant le pare choc avant de la 308 a heurté une borne basse et s’est arraché sur le côté droit du véhicule. Il s’est détaché d’une dizaine de centimètres du véhicule. En démontant, je me rends compte que les pièces de fixations en plastique sont cassées en de multiples endroits. Le pare choc est déposé assez facilement après le retrait de quelques vis de fixation.

Sur la photo suivante, on voit l’un des supports de fixation qui est cassé en de multiples endroits. Les « rondelles de fixation » sont arrachées du support principal. C’est surement une pièce « fusible » pour éviter de forcer sur des parties de carrosserie plus couteuses.

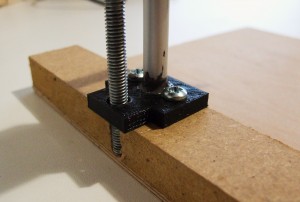

On peut voir en bas de la photo une « languette » de fixation du parechoc.

Première étape, une petite pièce de fixation en tôle d’aluminium est formée puis rivetée sur le pare choc.

Elle est mise en forme avec la presse pour respecter la position initiale.

Deuxième étape, le pare choc est légèrement déchiré sur le dessous. Une petite plaque en alu viendra renforcer la zone abimée. Cette réparation reste invisible sauf à passer sous le véhicule.

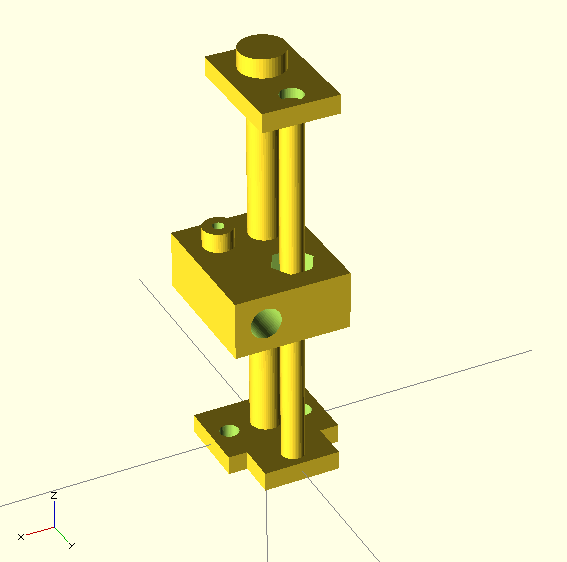

Etape 3, des rondelles sont imprimées en 3D avec deux languettes de fixation pour casser en cas de nouveau choc. Simple et efficace.

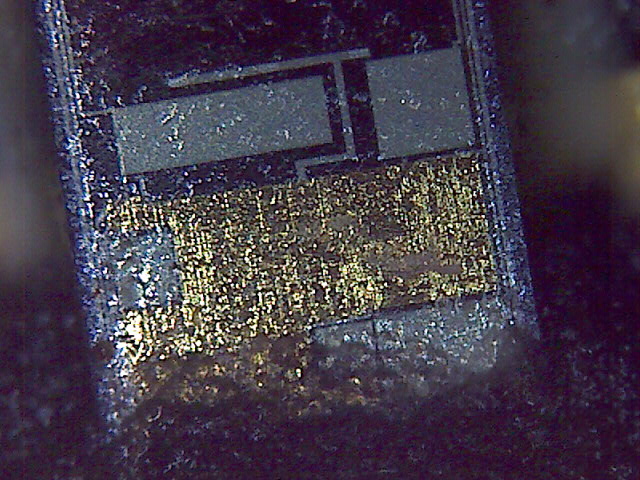

La deuxième partie du support est très abimée, elle est cassée en de multiples endroits. Je décide de la réparer à l’aide de fils de laiton mis en forme et chauffés pour être inclus dans le plastique. C’est pas très beau mais c’est très efficace et solide. La pièce ne bouge pas et résiste aux contraintes en la tordant à la main. Ce sera suffisant pour ce type de fixation.

La pièce est remontée avec succès sur le véhicule.

Comme on le voit sur la photo, tout est aligné, aucun jeu. C’est parfait, la réparation ne se voit absolument pas.

Et voilà le travail 😉

Bien entendu j’aurais pu commander les pièces d’origine, mais il aurait fallu faire une réparation temporaire pour pouvoir circuler en attendant et tout redémonter à la réception des pièces. J’ai choisi la voie DIY, en 2h le problème était réglé !

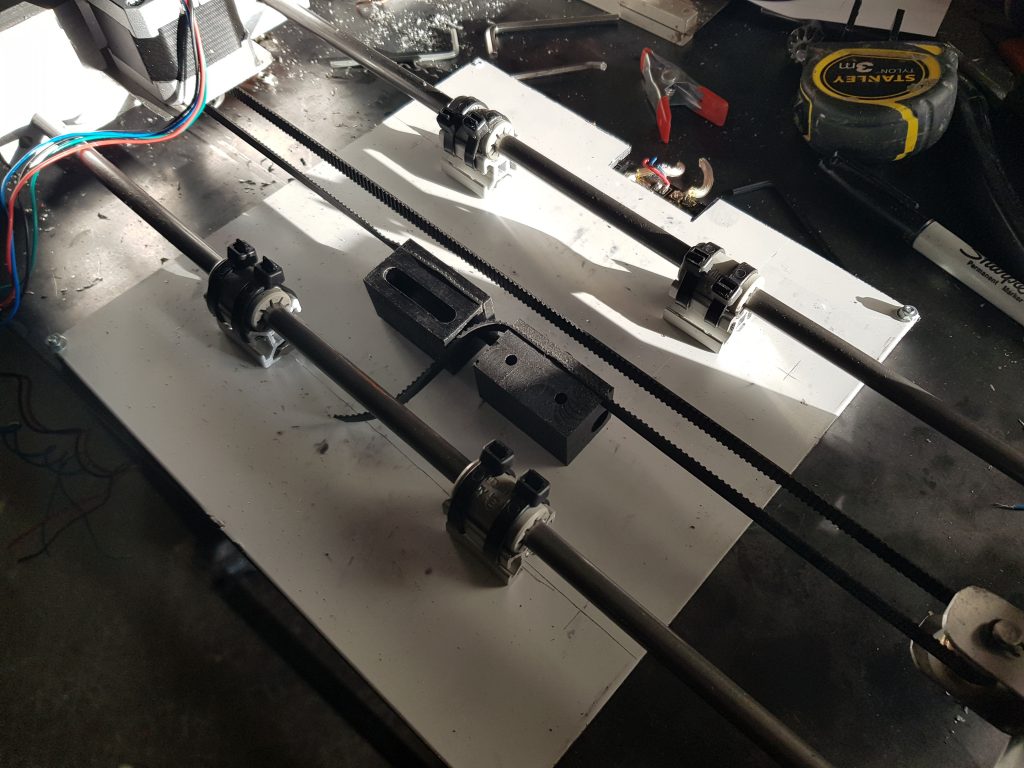

. Première étape, les tiges trapézoïdales du portique supportant l’axe X et Z sont percées pour être emboîtées / collées directement sur les arbres des deux moteurs Nema 17.

. Première étape, les tiges trapézoïdales du portique supportant l’axe X et Z sont percées pour être emboîtées / collées directement sur les arbres des deux moteurs Nema 17.