Le châssis de la future imprimante est constitué de profils d’aluminium de 20mm X 20mm. Les profilés ainsi que les noix de jonction ont été commandés sur le site Motedis. Bêtement j’ai commandé des barres de 1M au lieu de commander directement des tronçons de la bonne longueur. J’ai donc du les découper moi-même à la scie sauteuse pour avoir des coupes les plus droites possible. Une scie à onglet aurait été parfaite mais je n’en n’ai pas.

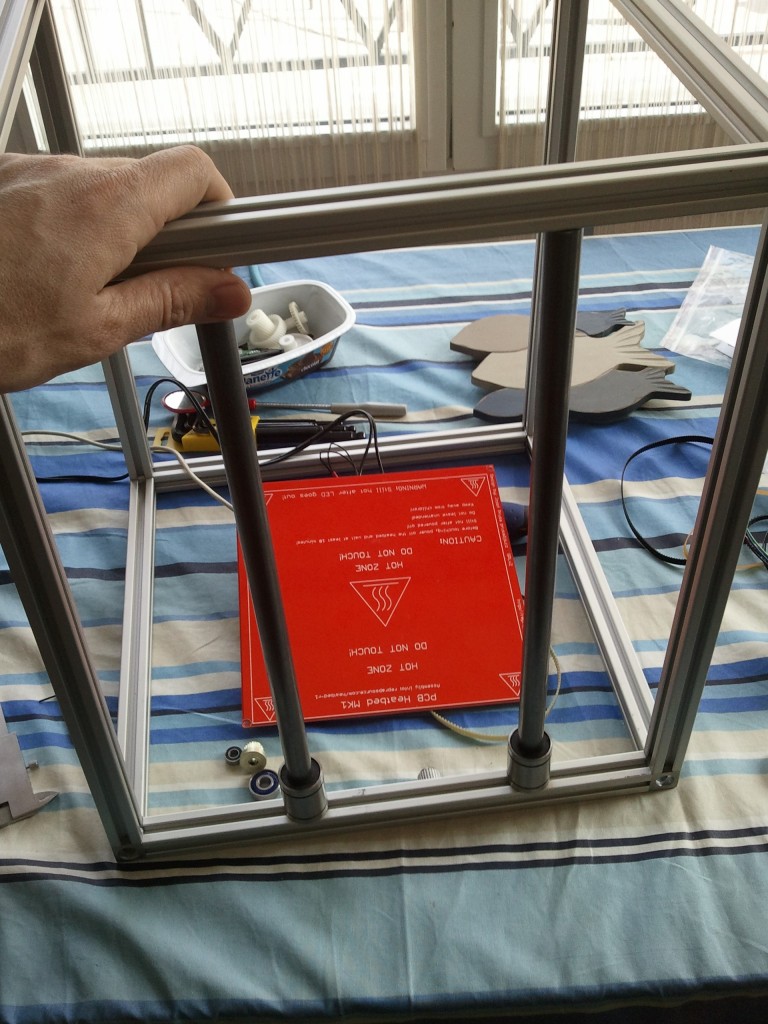

Les extrémités des barres sont taraudées à la main afin de pouvoir visser les noix de jonction. Après quelques minutes de montage, voilà un châssis très rigide de 330mmx400mm.

Le plateau supportant la pièce à extruder sera mobile sur l’axe Z. Son guidage sera assuré par 2 douilles à billes glissant sur des barres de 16mm de diamètre.

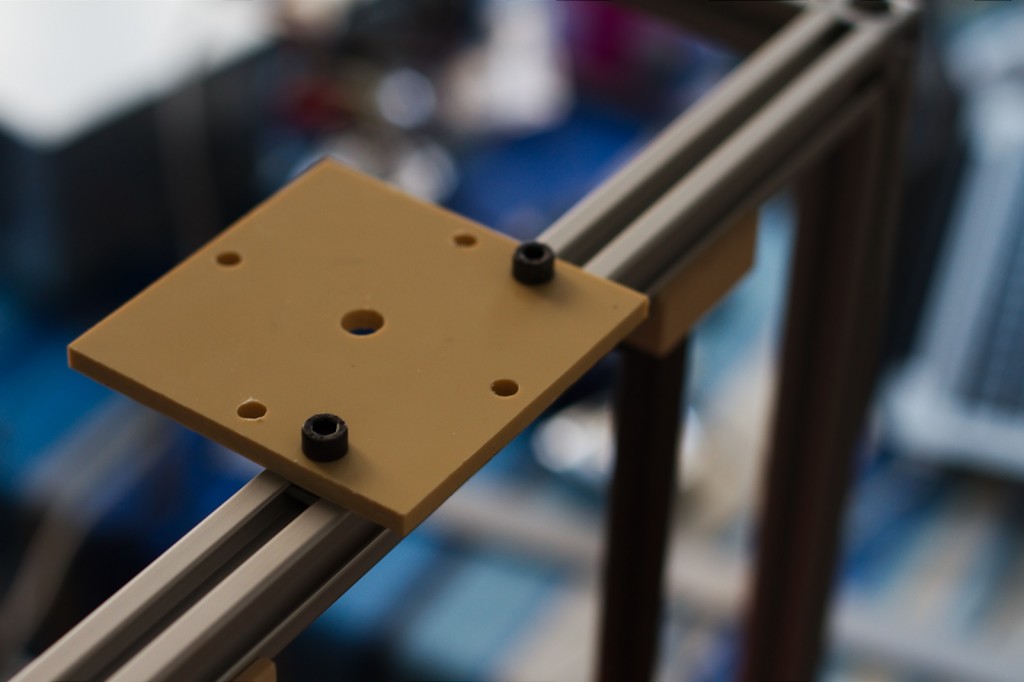

Les pièces venant se fixer sur le châssis seront usinées dans du PVC de 15mm, 5mm ou 3mm. Ici, les supports des barres de guidage proviennent d’une plaque de PVC de 15mm. Je mettrais les plans des différentes pièces dès que la machine sera terminée.

Le moteur ( un NEMA 23 ) est fixé sur le dessus de la machine à l’aide d’un support en PVC de 15mm.

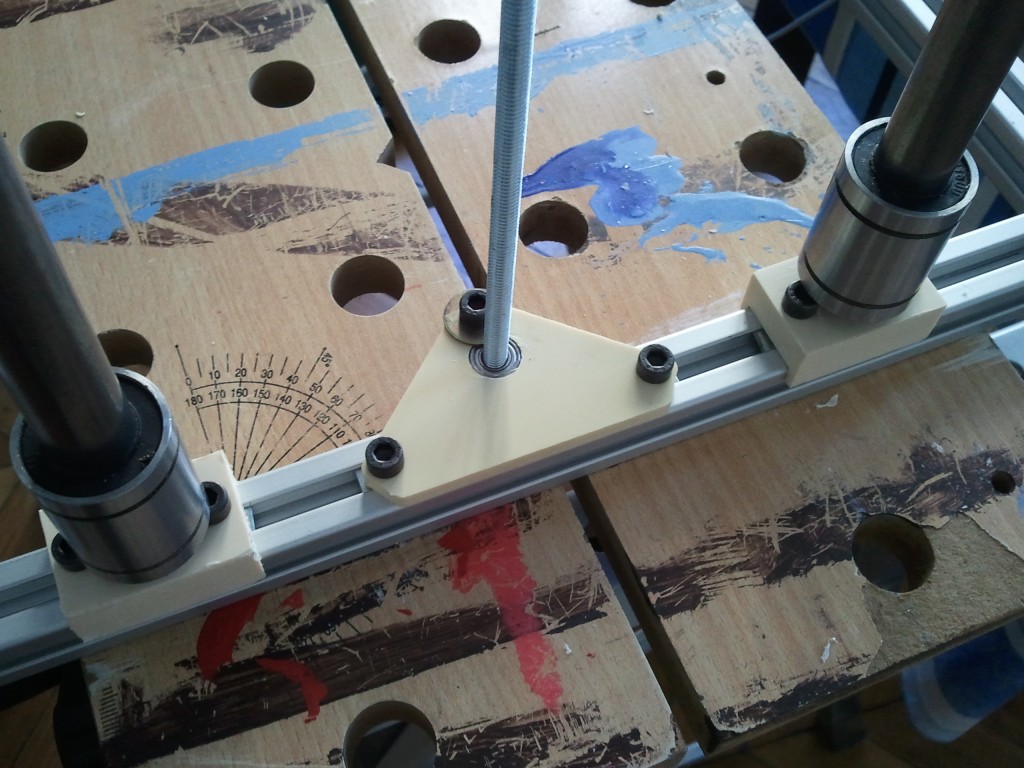

Une tige fileté M6 au pas de 1mm sert d’entraînement pour l’axe Z.

Une pièce triangulaire en bas de la machine accueille un roulement de 6mm à l’extrémité de la tige filetée.

La plateforme Z constituée d’une plaque en MDF de 10mm sera supportée par des bras en PVC de 15mm venant se bloquer sur les douilles à billes.

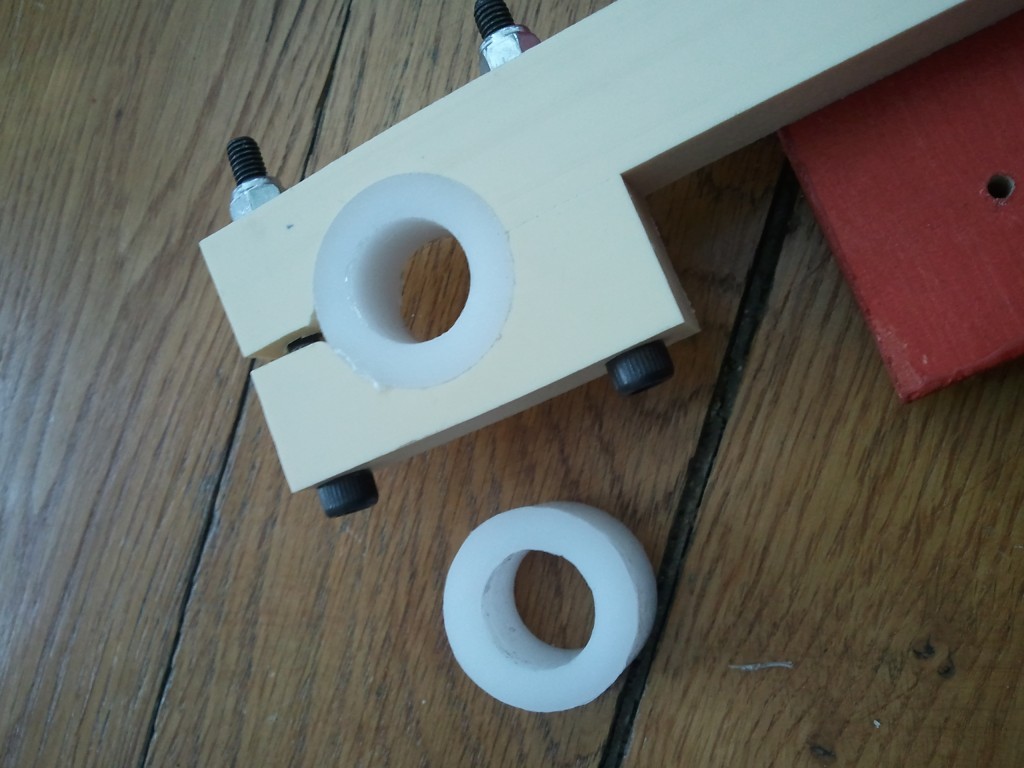

Les supports sont en 2 parties: un bras et une mâchoire permettant de serrer la douille à billes.

La plateforme est mise en place.

Malheureusement après quelques tests, il s’avère qu’il y a un jeu relativement important dans les douilles à billes (2) ! Peut-être une mauvaise qualité de ces douilles ou alors l’usage vertical n’est peut-être pas conseillé. Afin d’y remédier, j’ai placé une tige filetée à l’arrière des bras (1) pour « écraser » les douilles sur l’axe. Cette méthode m’a permis de réduire complètement le jeu au prix d’une légère augmentation du frottement des douilles sur les axes. Ce n’est pas bien grave, le moteur NEMA 23 ayant une force considérable pour cet usage 😉

J’ai aussi tenté de remplacer les douilles par des bagues usinées dans du PEHD mais c’était pire que tout ! Il n’y avait pas trop de jeu mais les déplacements n’étaient pas fluides…

Pour compléter la plateforme, la plaque chauffante est posée sur un isolant thermique utilisé par les plombiers pour protéger les murs lors des soudures. Ça résistera sans problèmes aux 150° de la plaque chauffante !

Reste à mettre en place un jeu de vis / ressorts pour ajuster l’assiette de la plaque chauffante par rapport à l’extrudeur. Malgré les usinages précis des pièces, il y a toujours des petits défauts d’ajustement à corriger…

Par ailleurs, j’ai reçu l’extrudeur J Head MKIV-B Hot-End pour la suite des opération 😉 Il est de très bonne facture !