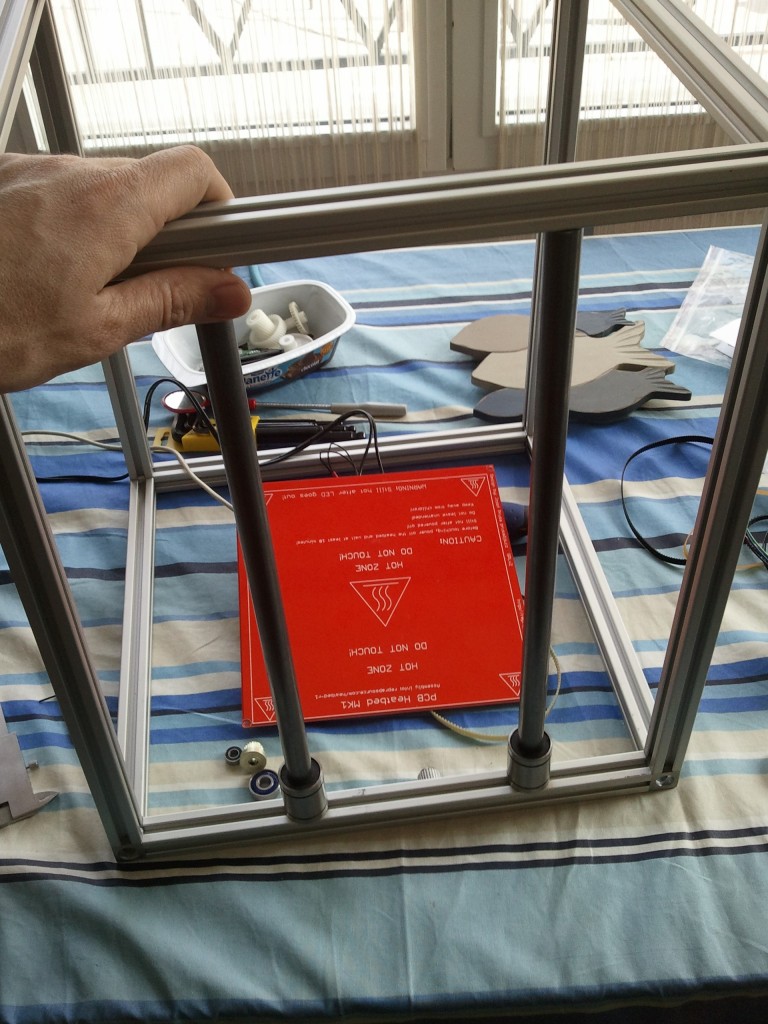

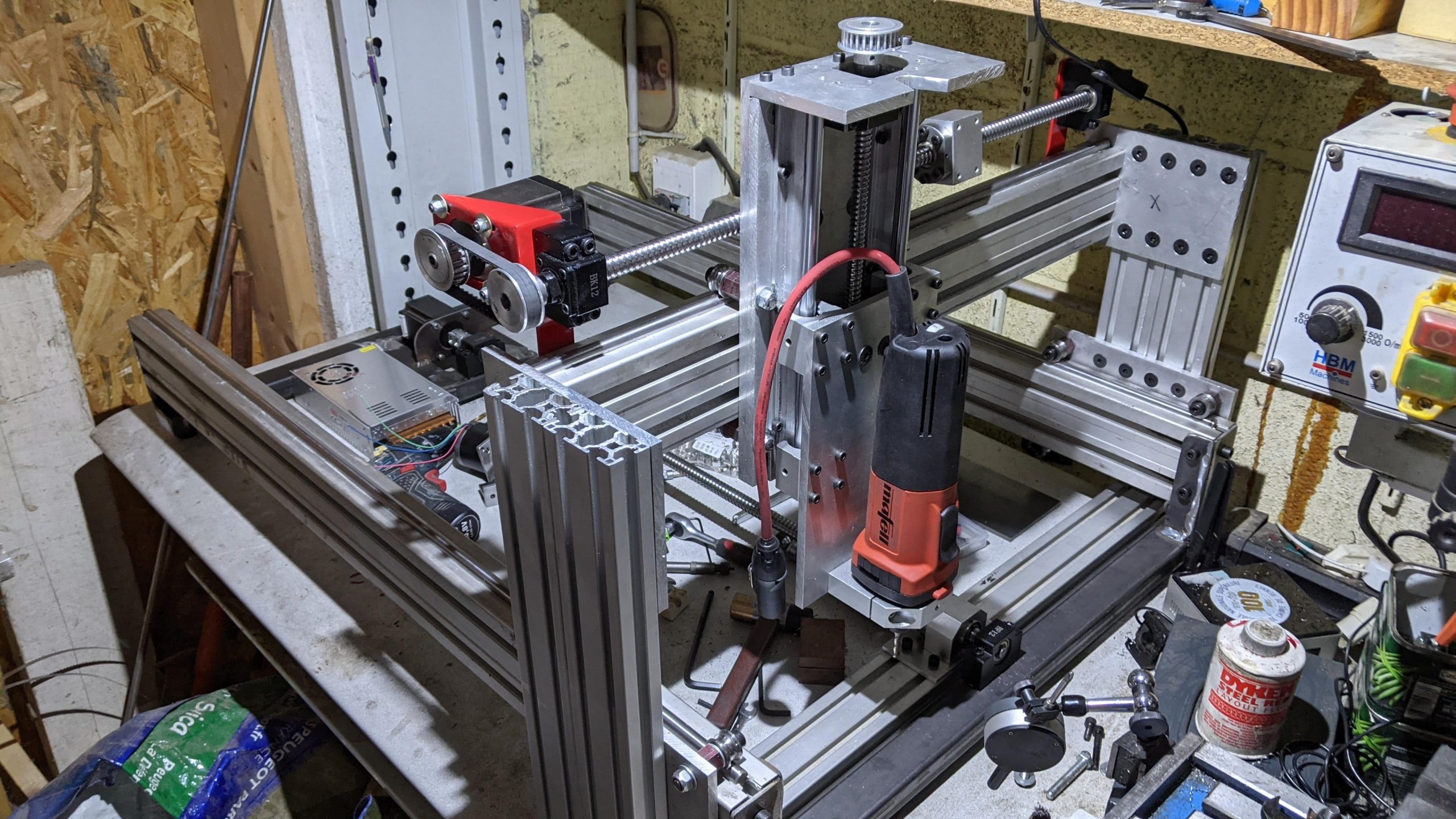

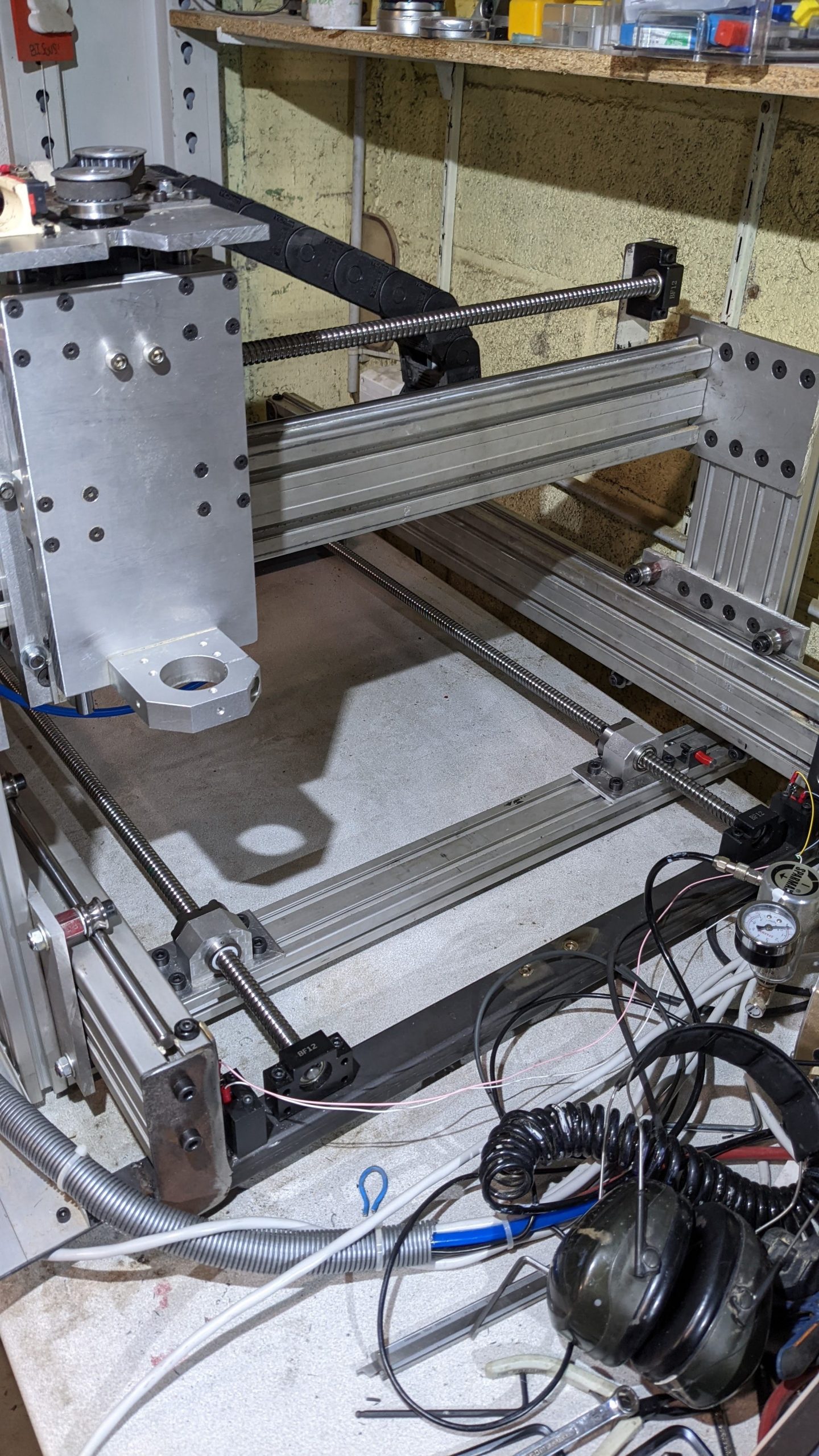

J’ai démarré il y a quelques temps un projet de fraiseuse numérique plus puissante et avec une surface utile plus importante que la précédente. J’ai quelques contraintes: un budget le plus serré possible, la réutilisation de tout ce que je possède déjà. Me voilà parti en quête de profilés d’aluminium. Avec chance, j’ai trouvé mon bonheur chez un ferrailleur, pour quelques dizaines d’euros, j’ai pu repartir avec quelques profilés alu de grosse section ainsi qu’une grande feuille d’alu de 8mm. Ce sera la base de la machine, j’y ajouterai quelques morceaux de tube d’acier de 30×40 pour assembler les rails en aluminium.

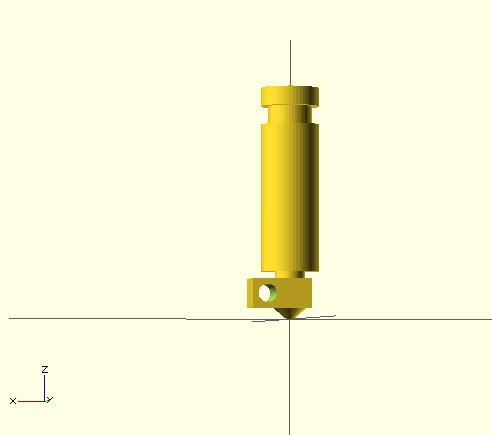

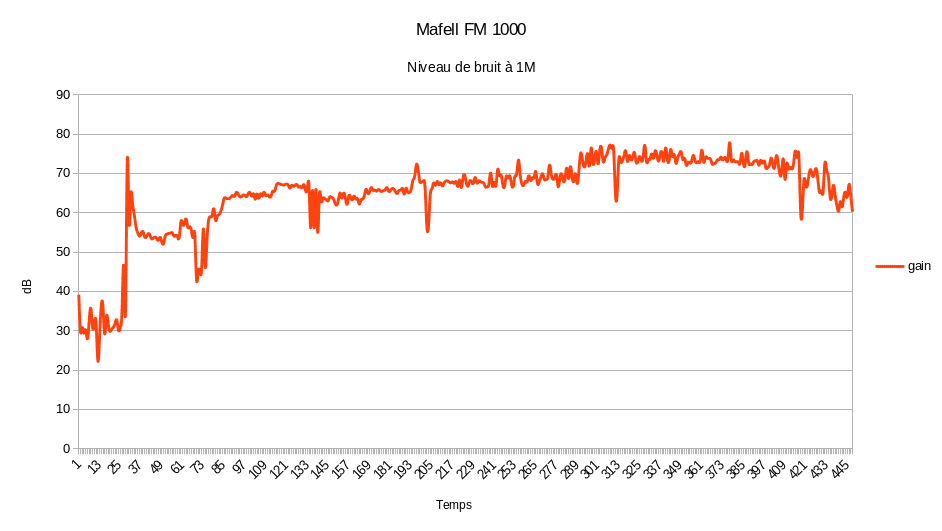

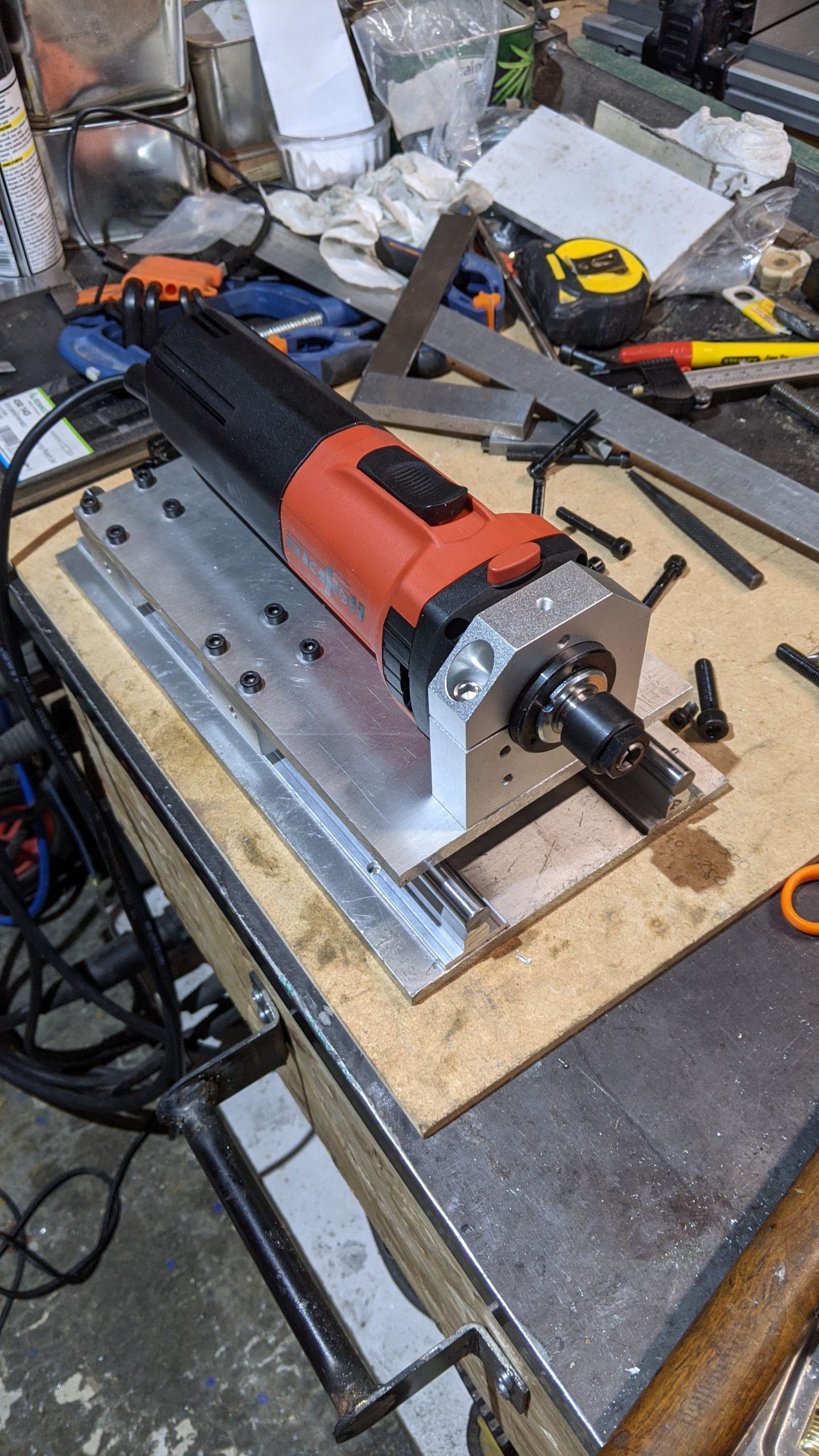

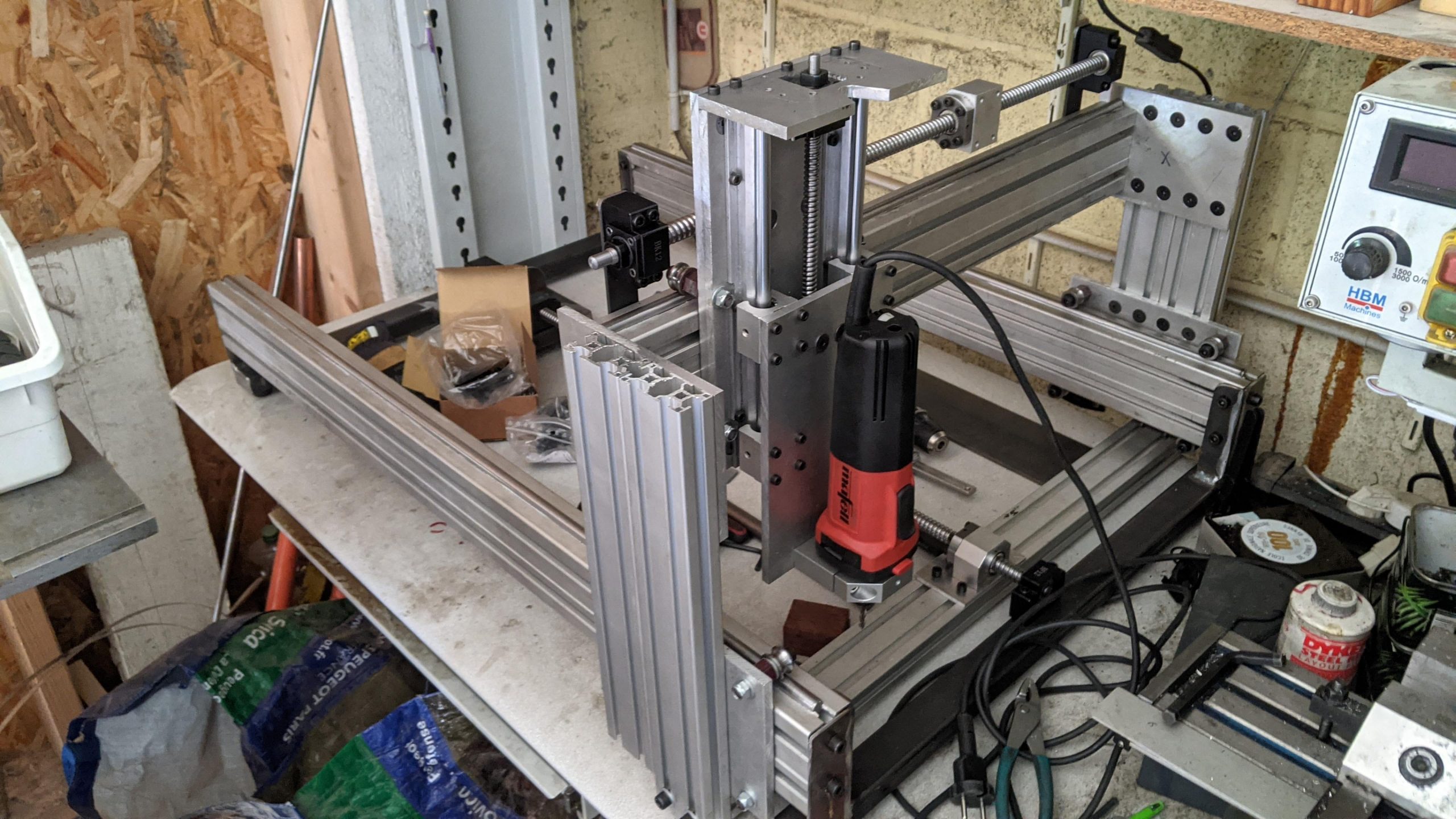

Pour ce qui est de la broche, après une longue hésitation entre les broches classiques allemandes et les chinoises, je suis parti sur une Mafell FM1000, simple précise et robuste. Je craignais un peu le bruit d’une broche refroidie à l’air mais finalement, c’est tout à fait raisonnable, le bruit de la fraise qui attaque la matière couvre largement le bruit de la broche. Et j’évite aussi l’encombrement et la relative complexité d’un refroidissement liquide sur les broches chinoises.

Voici une mesure du niveau de bruit de la broche. La mesure est prise à 1m avec mon téléphone. J’ai augmenté progressivement la vitesse de 5000 à 22000 tours par minute.

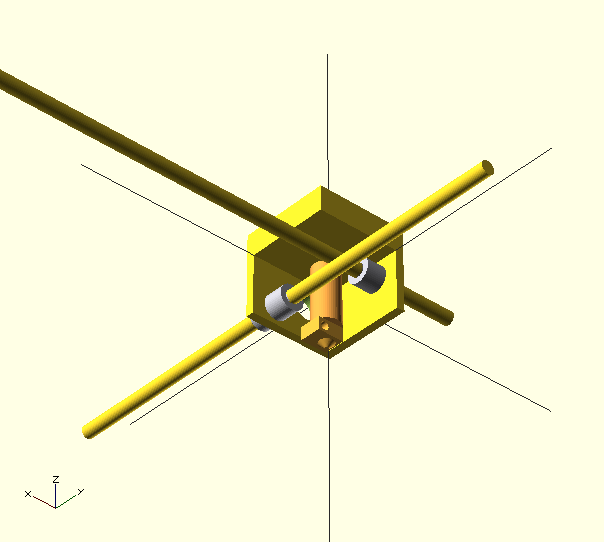

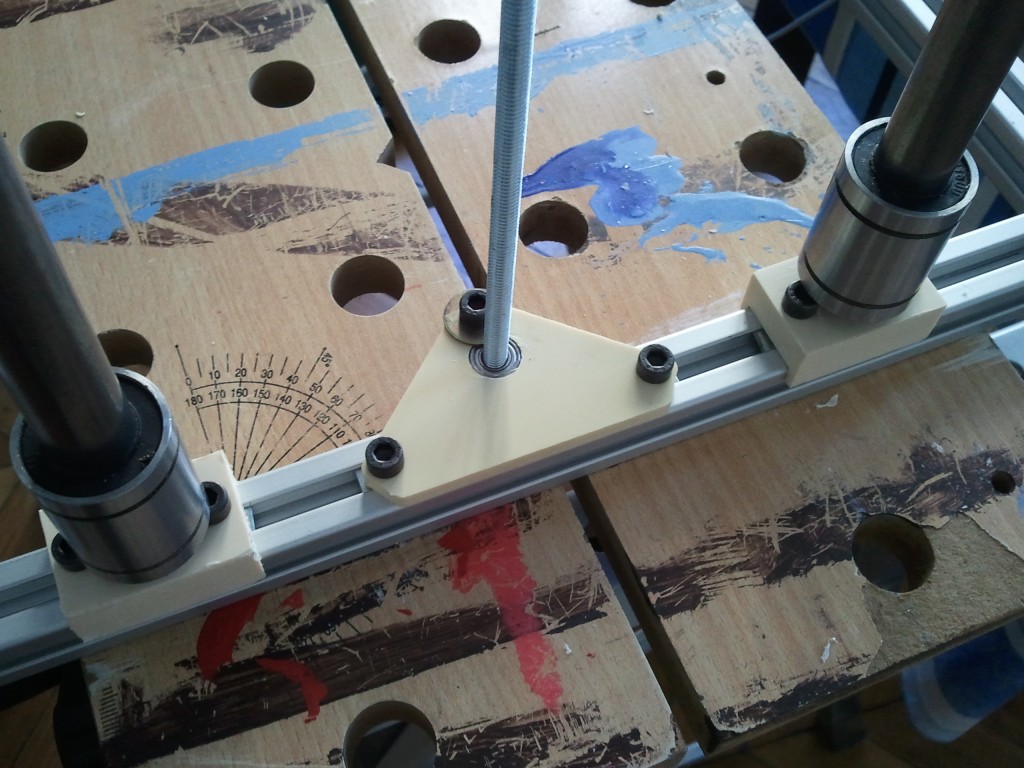

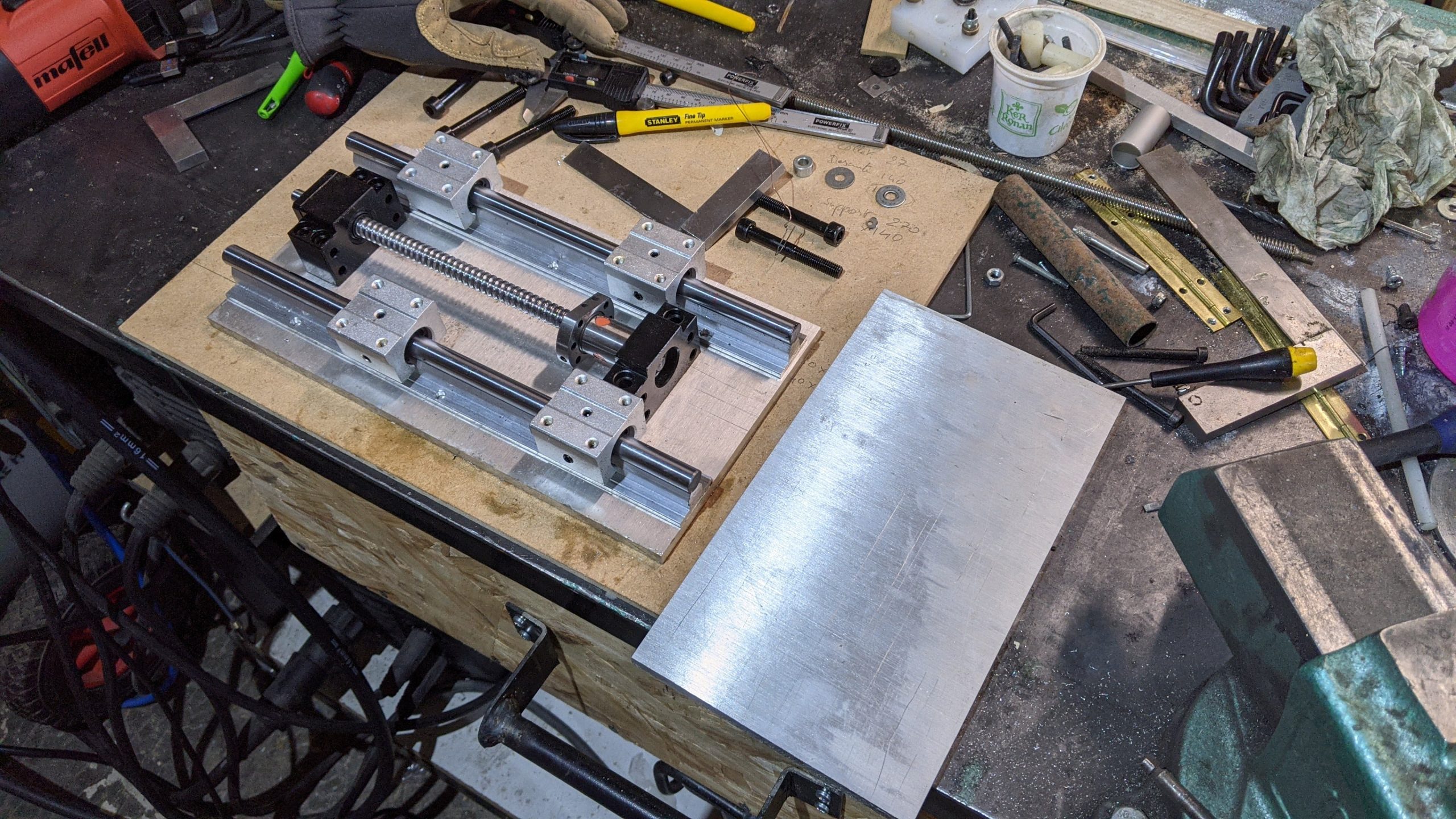

Je n’ai pas de plan pour la construction, je fais tout au fur et à mesure en adaptant au matériel / outillage dont je dispose. Je commence donc le projet par l’axe Z. On verra plus tard que celui-ci évoluera à cause d’un manque de rigidité. Les vis à billes sont d’origine chinoise.

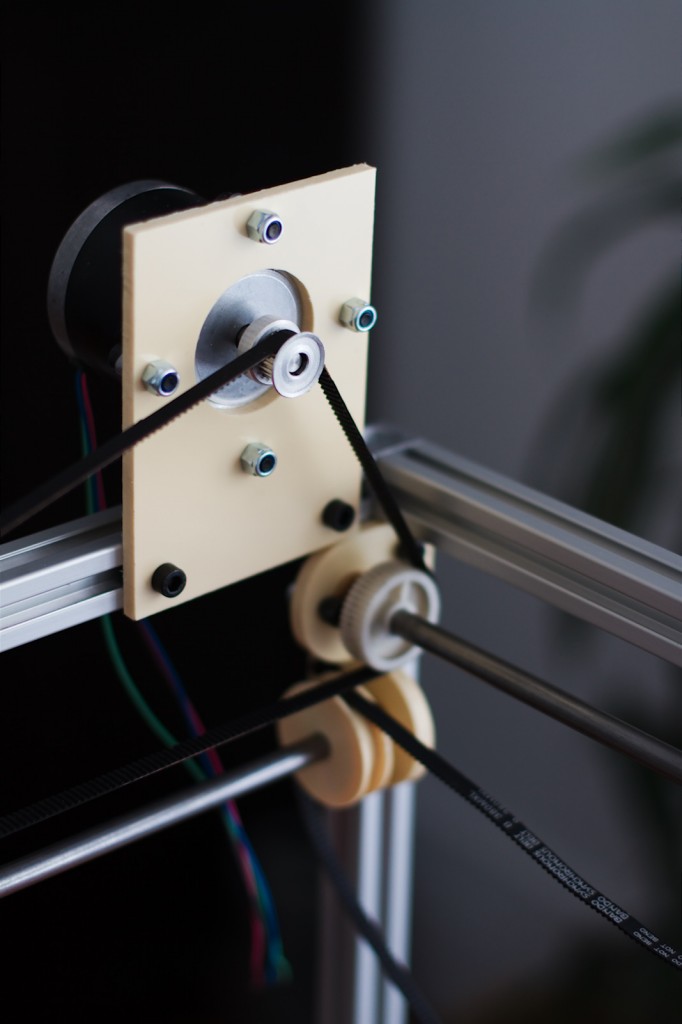

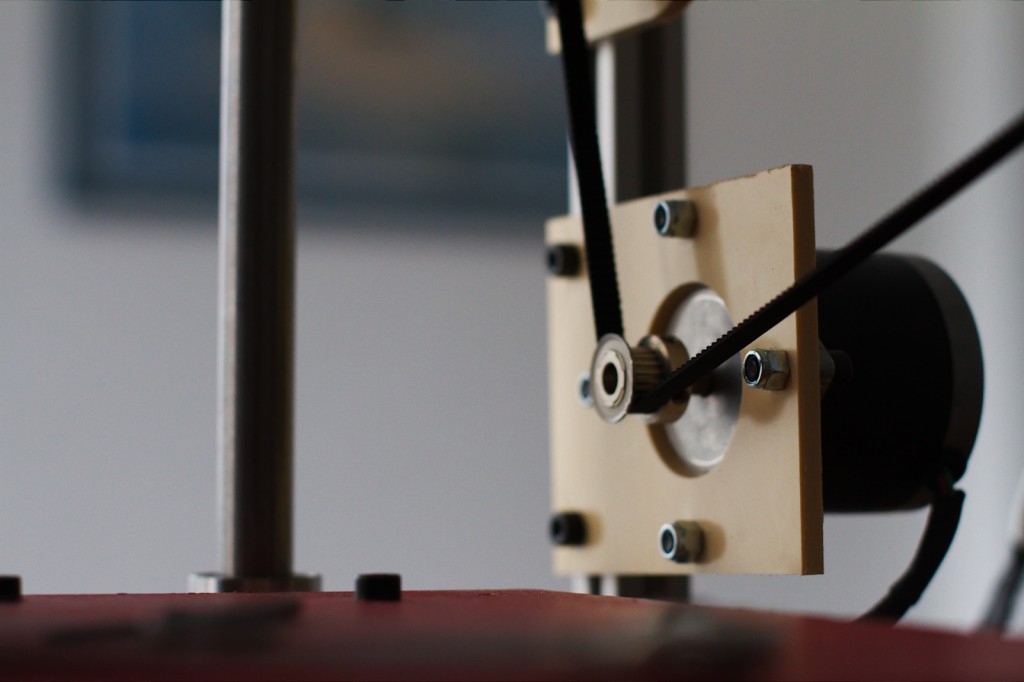

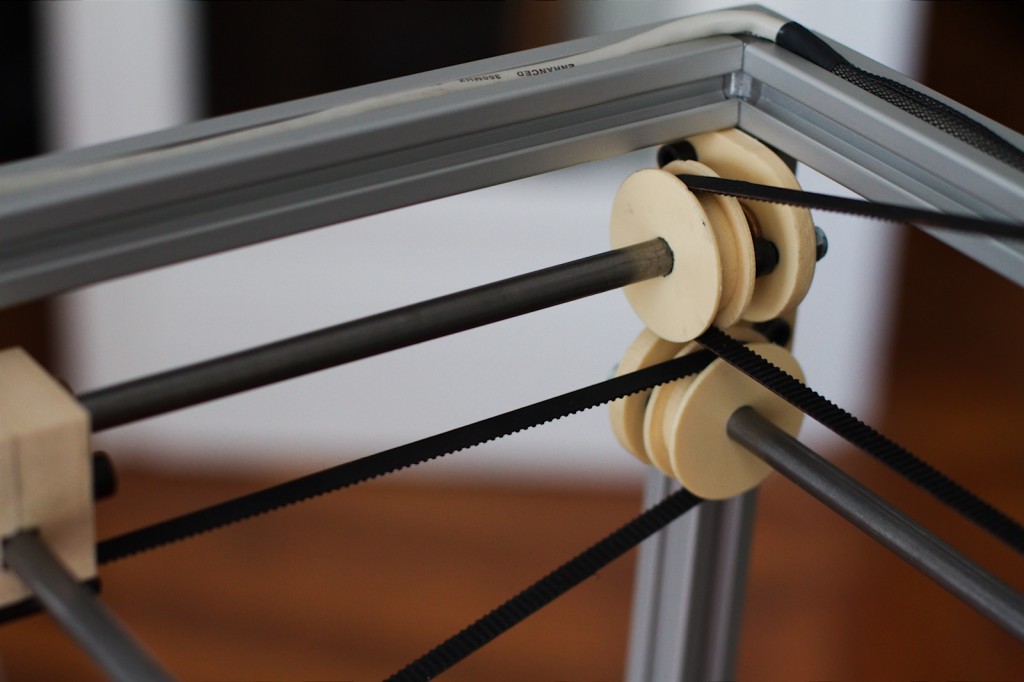

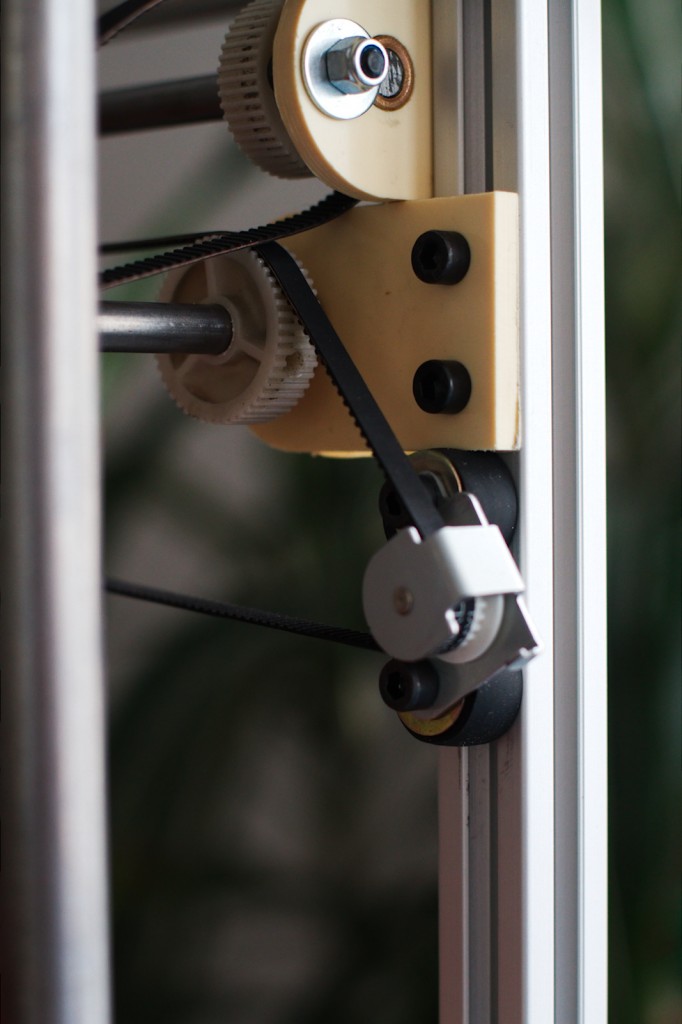

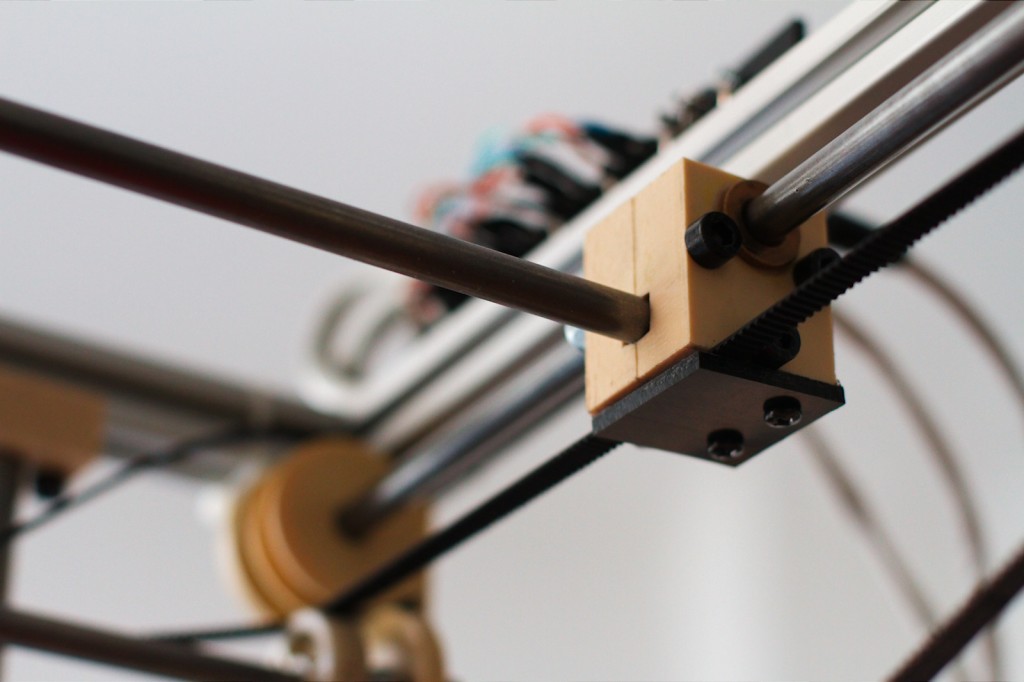

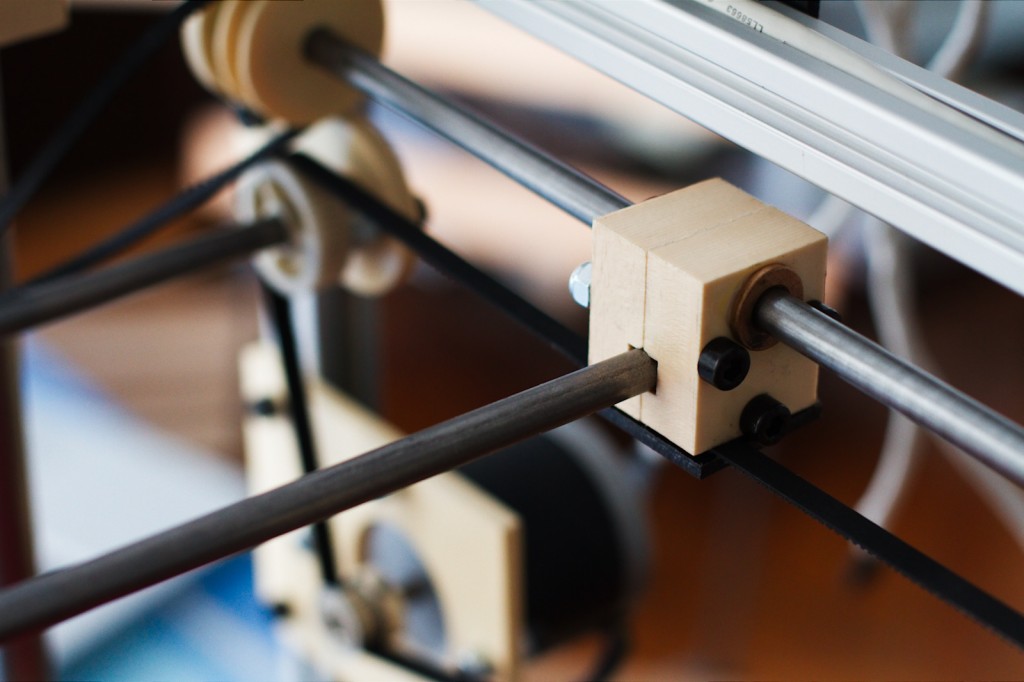

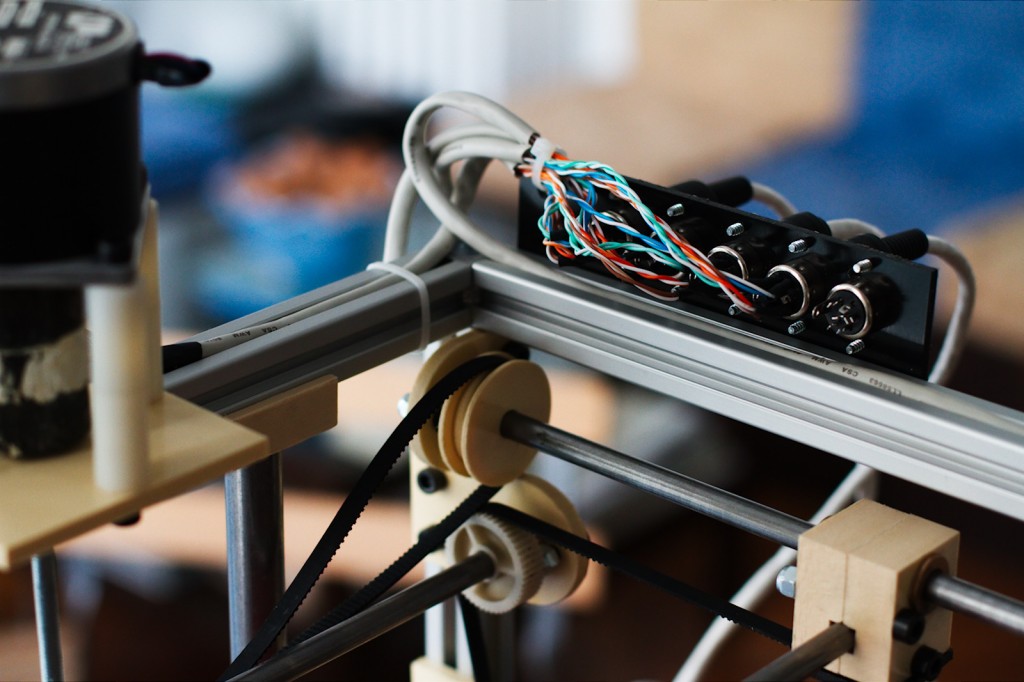

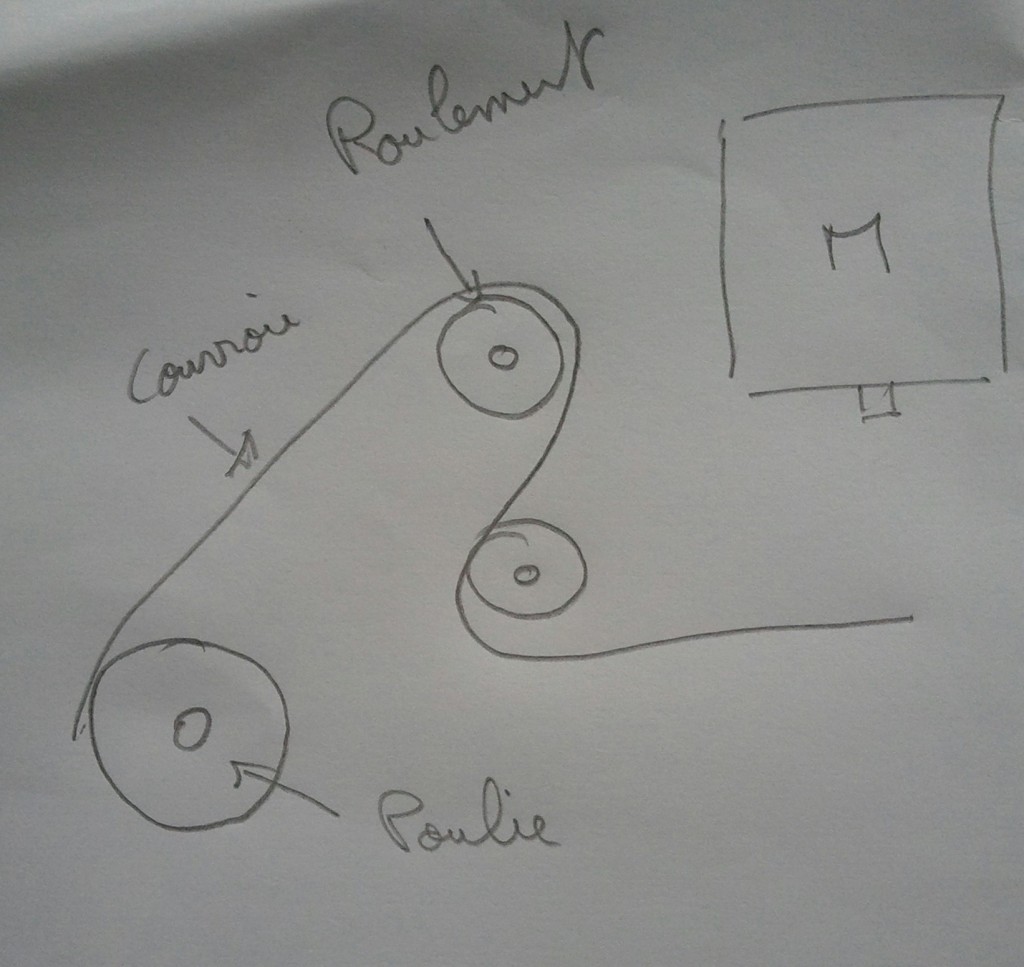

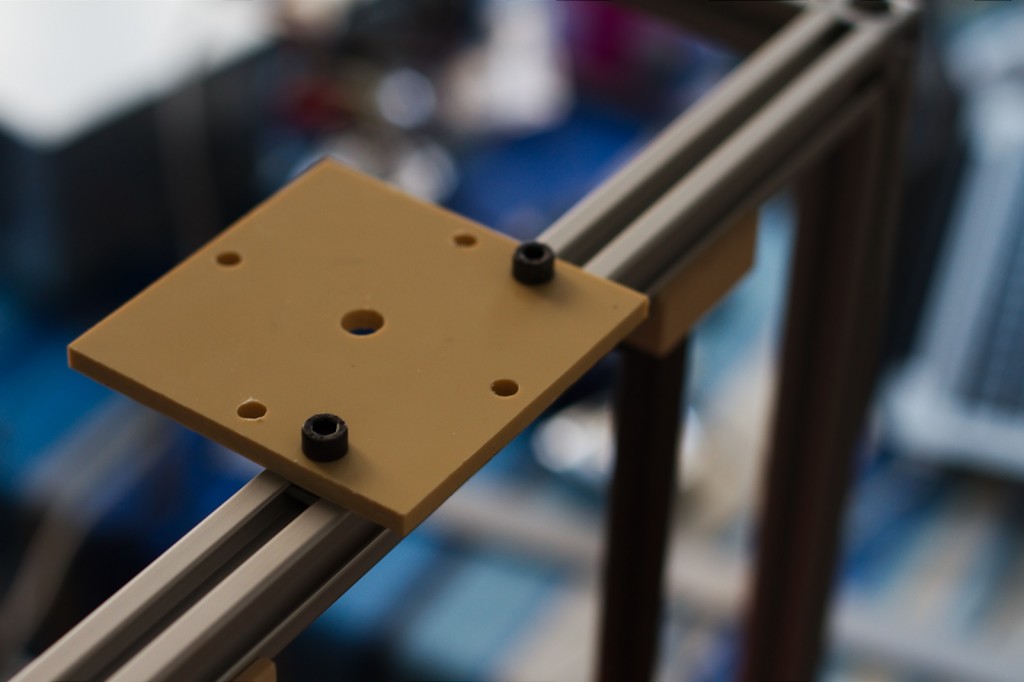

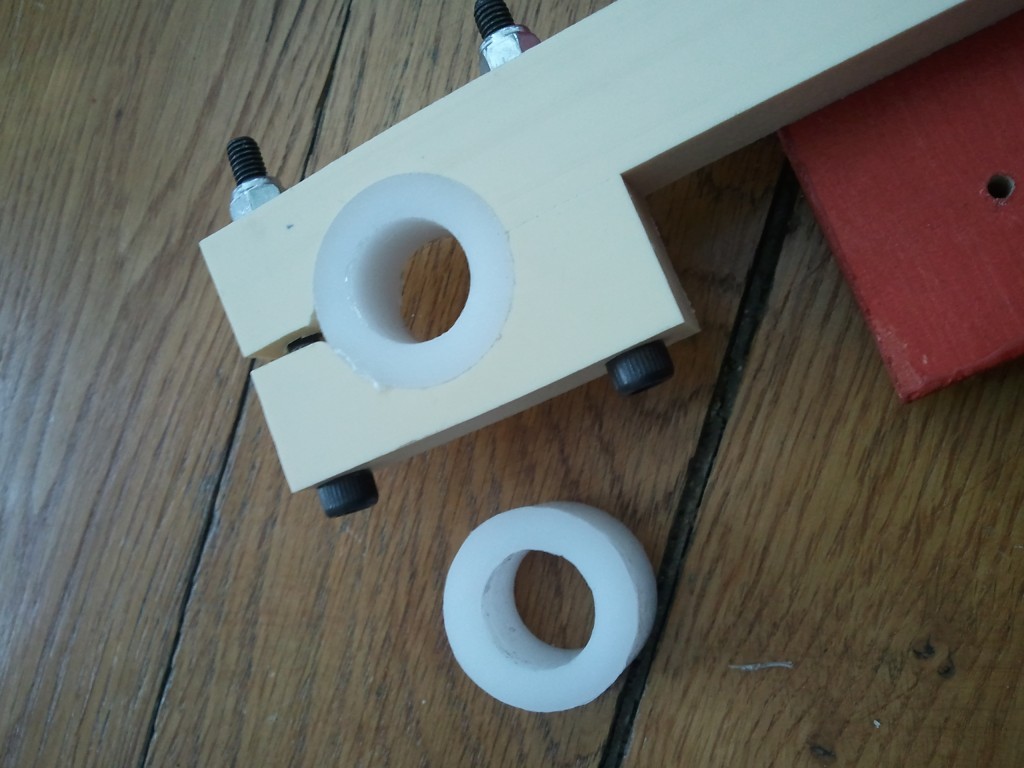

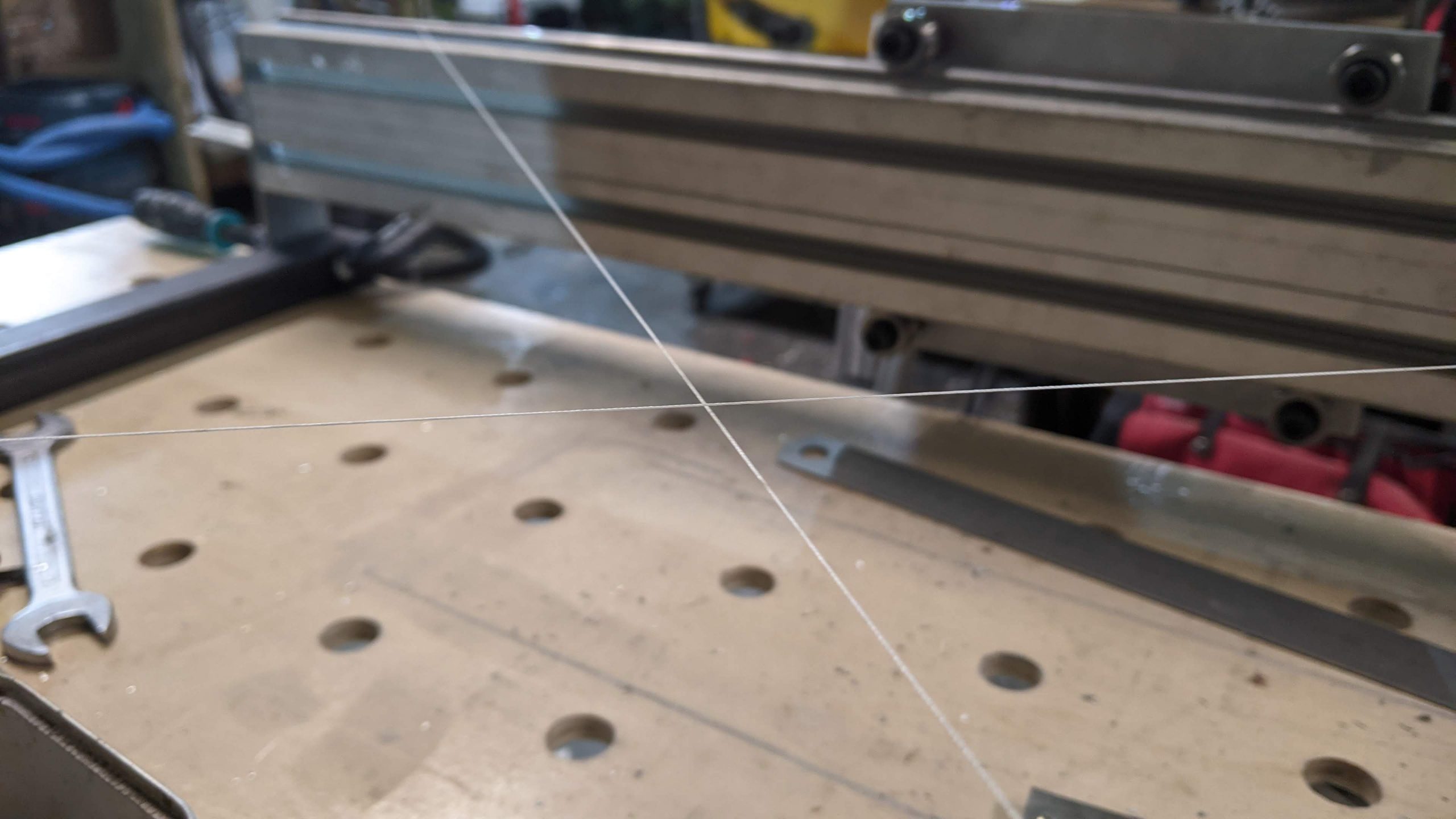

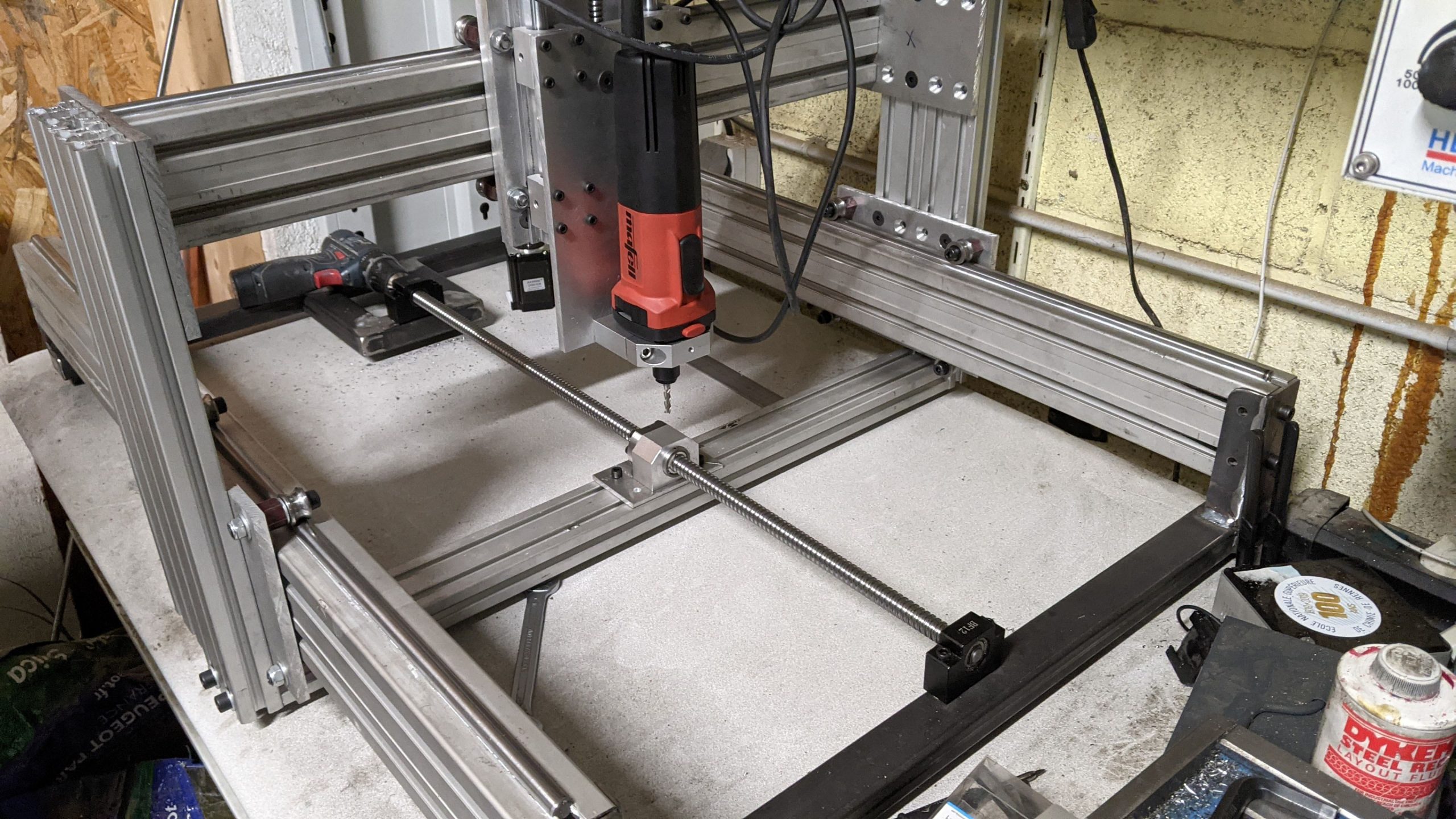

Le guidage linaire des axes X et Y sera réalisé directement à partir des profilés en aluminium. Un rond d’acier stub de 12mm sera collé les rainures hautes et basse de chaque profilé. Un roulement en U viendra glisser sur ce guide. C’est un système simple, très rigide, économique. Le seul inconvénient vient de l’exposition des rails à la poussières, par contre le nettoyage et très facile, un coup de chiffon et c’est propre. On verra par la suite que des protections peuvent être ajoutées.

Pour régler les jeux et assurer un positionnement précis, les axes des roulements en U sont montés sur un excentrique formé à partir d’un barreau de 17 mm. On peut ainsi régler l’assiette de chaque axe et réduire les jeux pour avoir un coulissement doux des différents axes.

Vient ensuite l’assemblage de la structure. J’insère des rivets à vis qui sont écrasés / collés. Pas tout à fait l’usage prévu mais ça fonctionne bien comme ça.

Des traverses en acier sont fabriquées et soudées pour solidariser les 2 axes Y qui constituent la base de la machine.

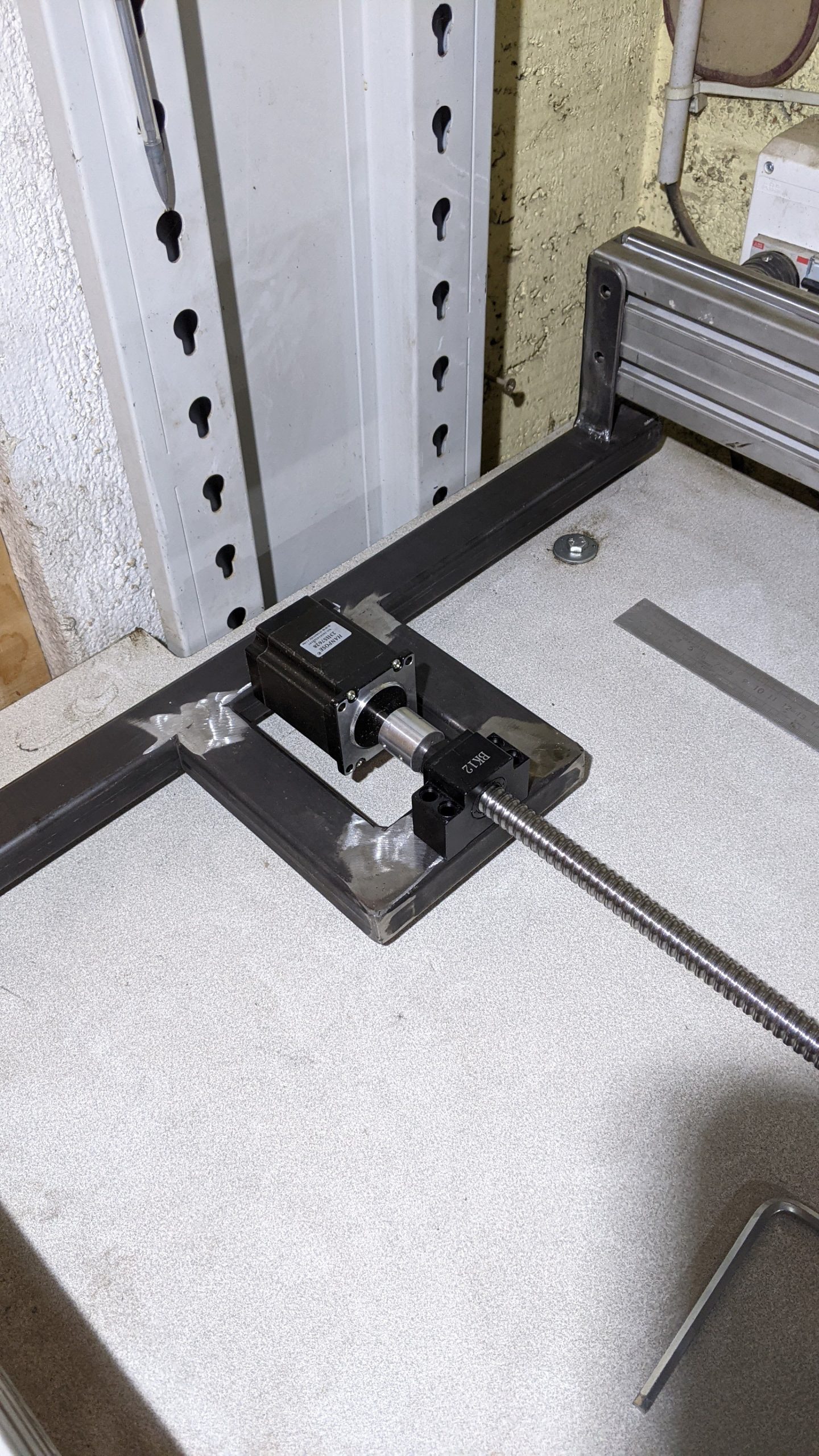

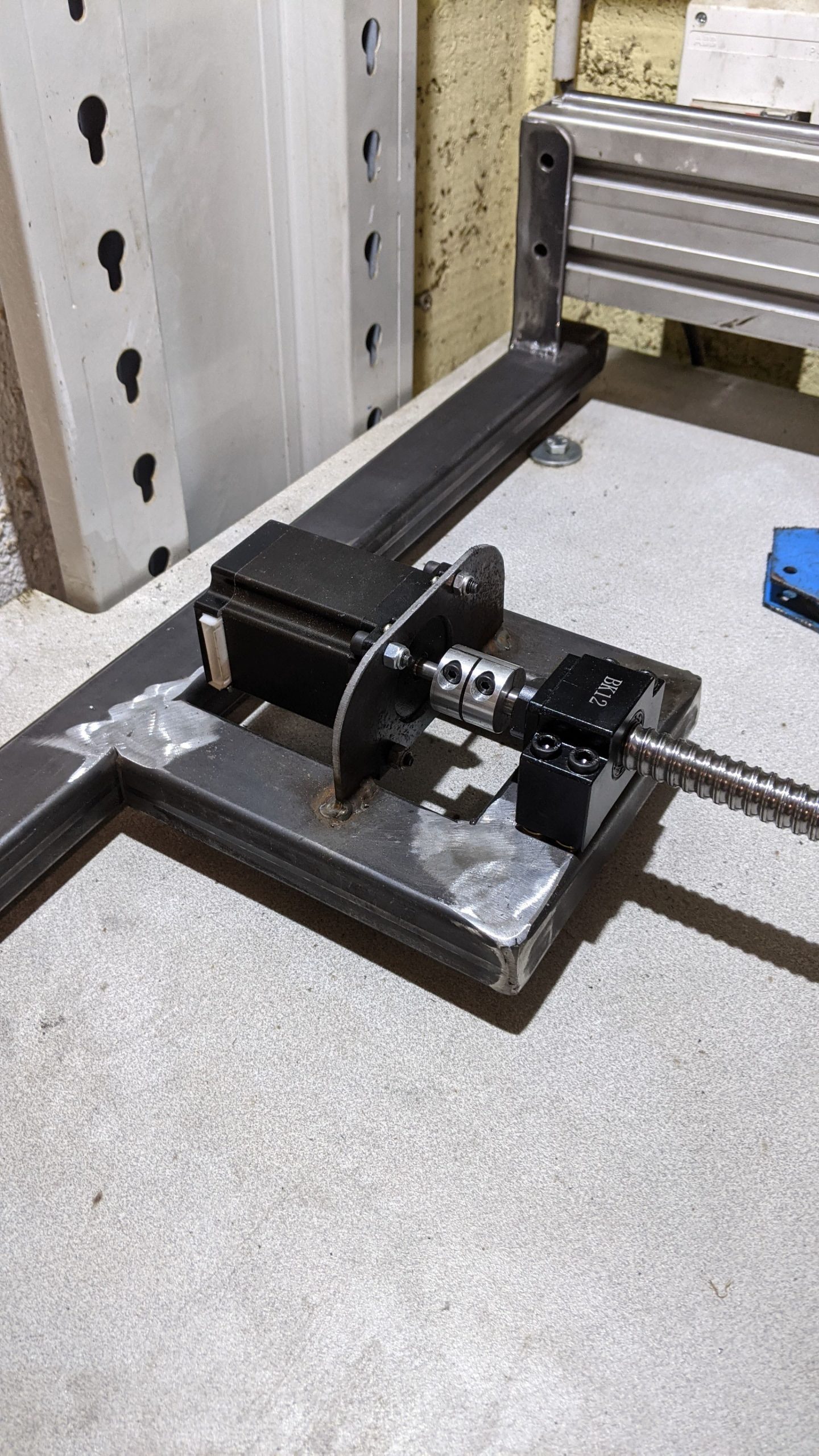

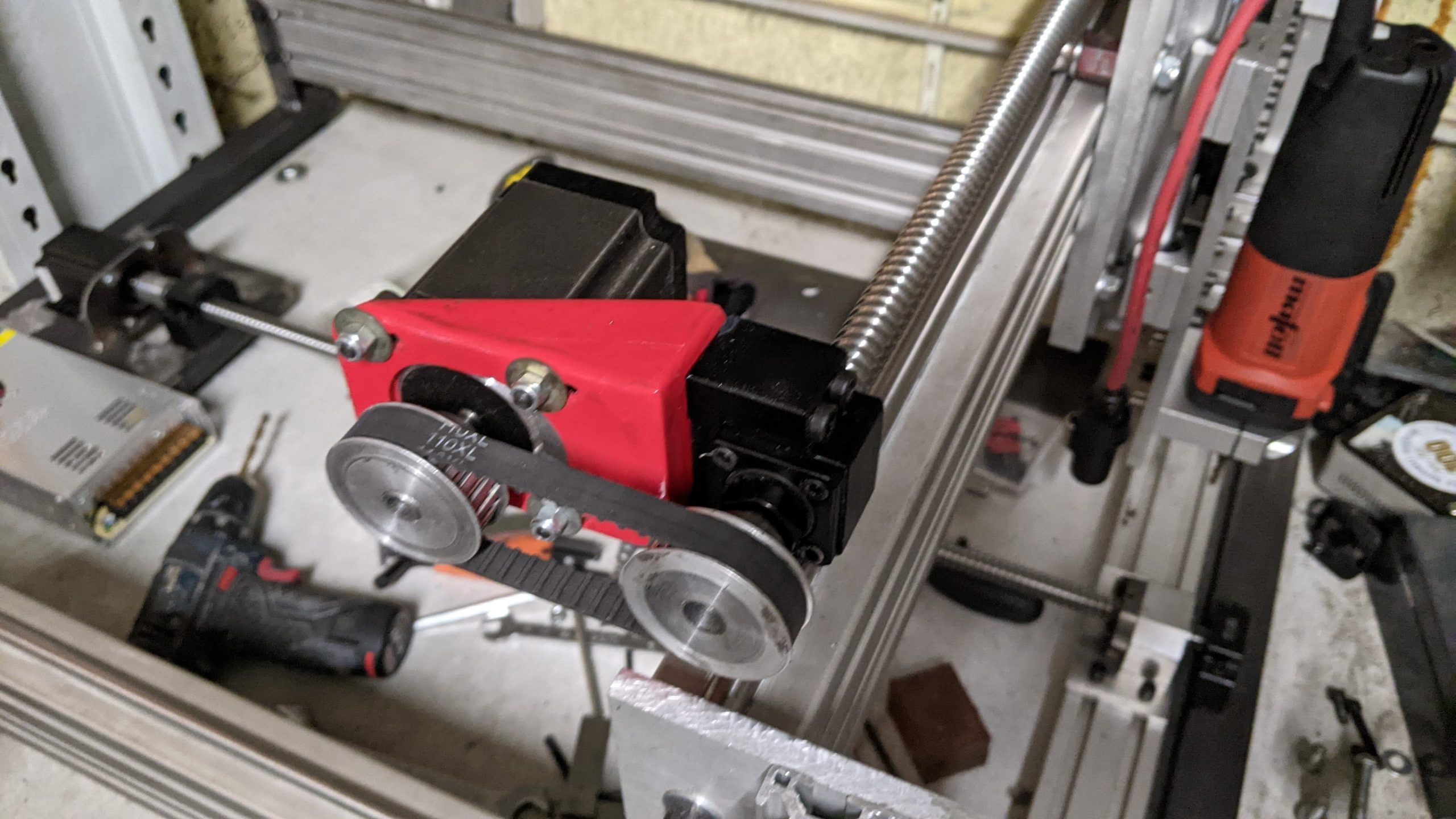

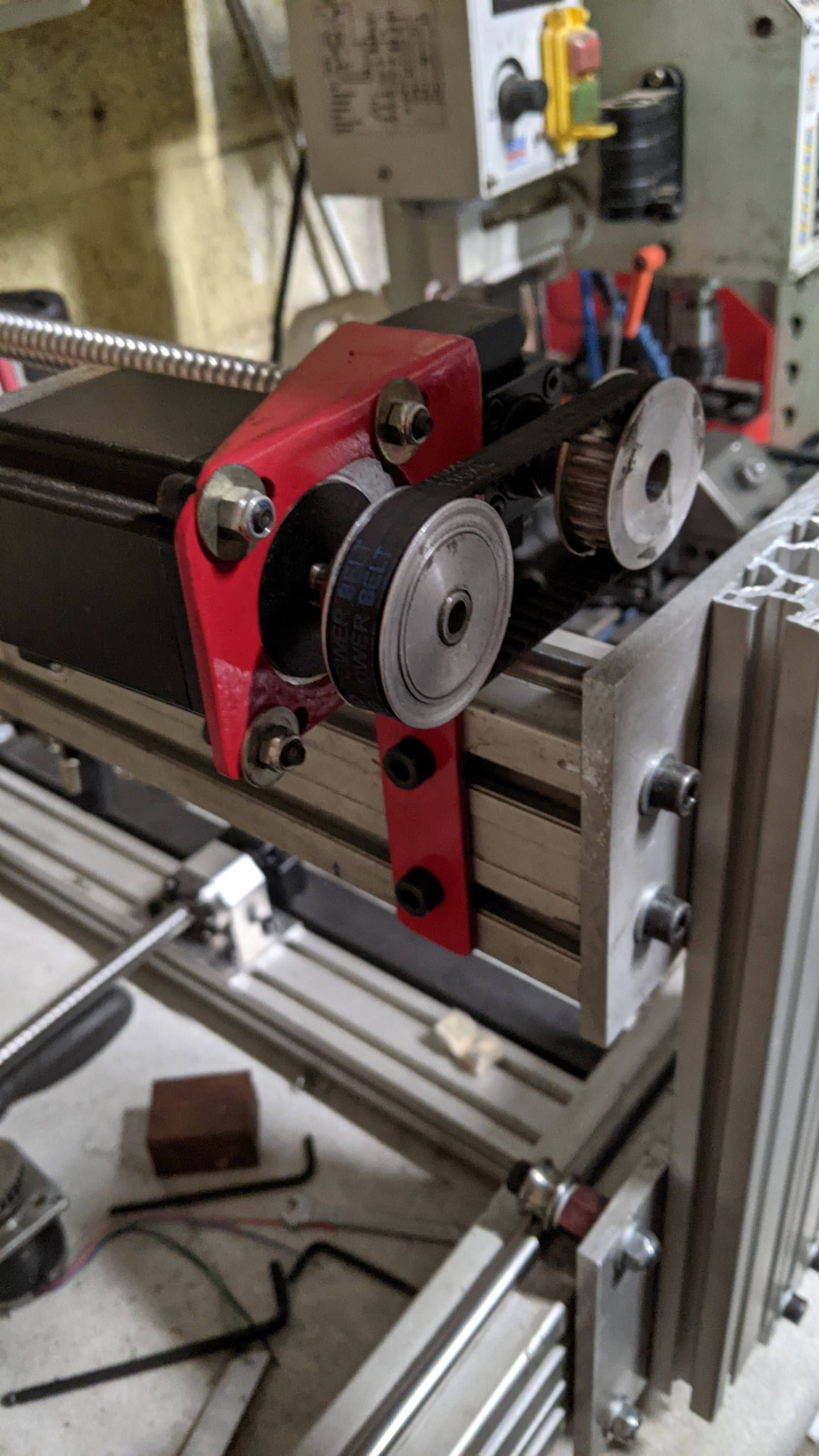

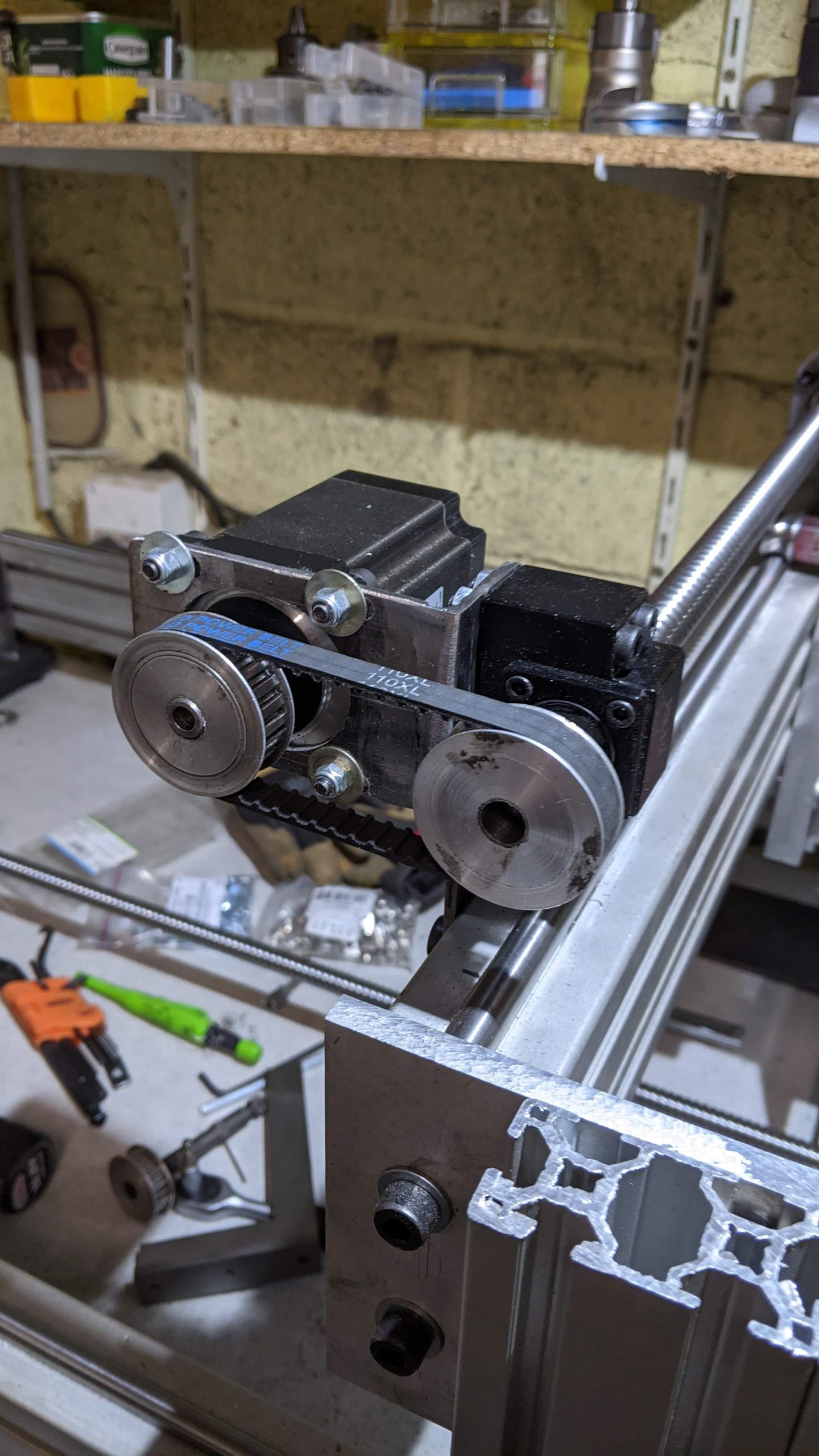

L’étape suivant c’est l’installation des vis à bille et des supports moteur. Je vais tout d’abord installer une vis centrale pour Y mais ça s’avérera être une erreur, les 600 mm de l’axe X imposent trop de contraintes et la rigidité n’est pas au rendez-vous. J’ajouterai par la suite une deuxième vis sur cet axe ce qui permettra en plus de réaliser un équerrage automatique avec les capteurs de fin de course.

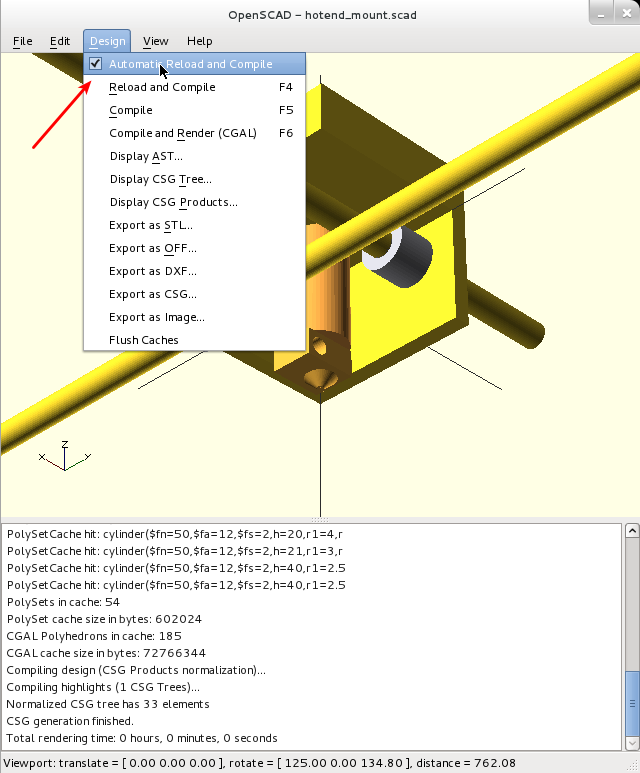

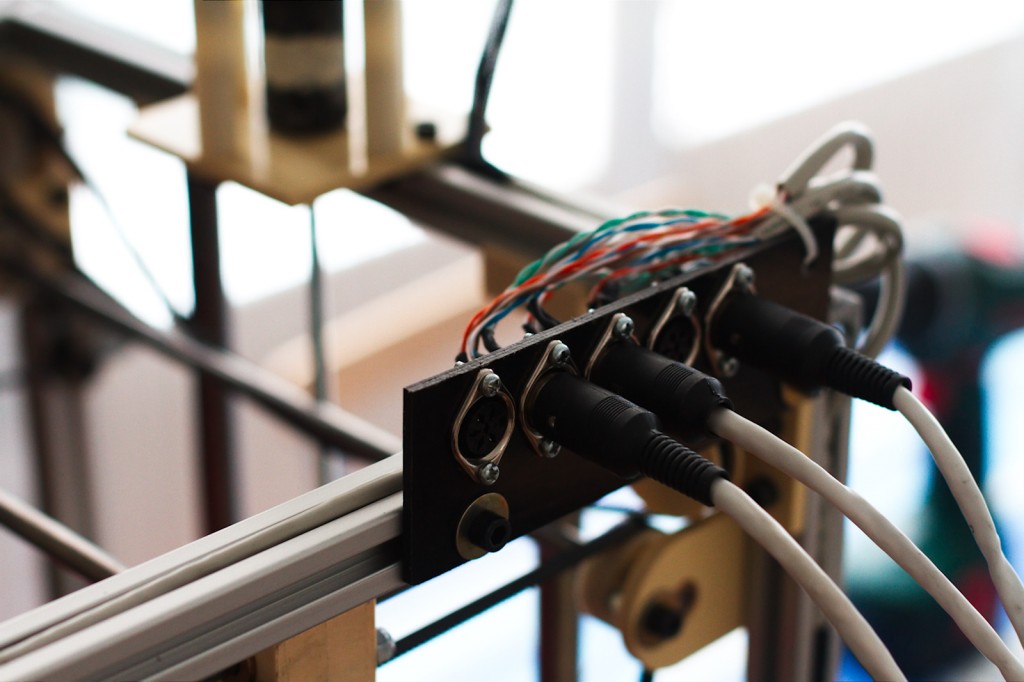

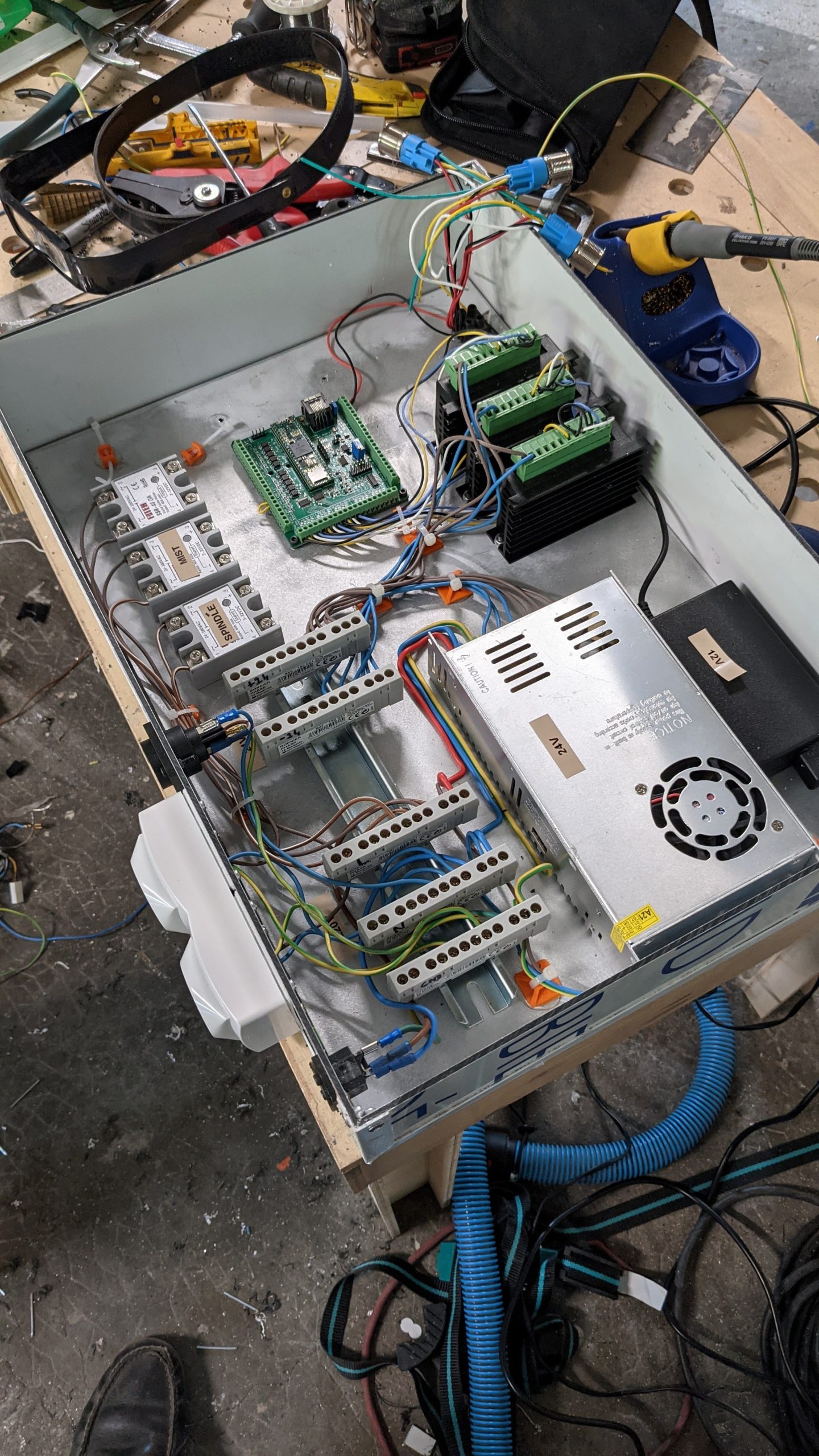

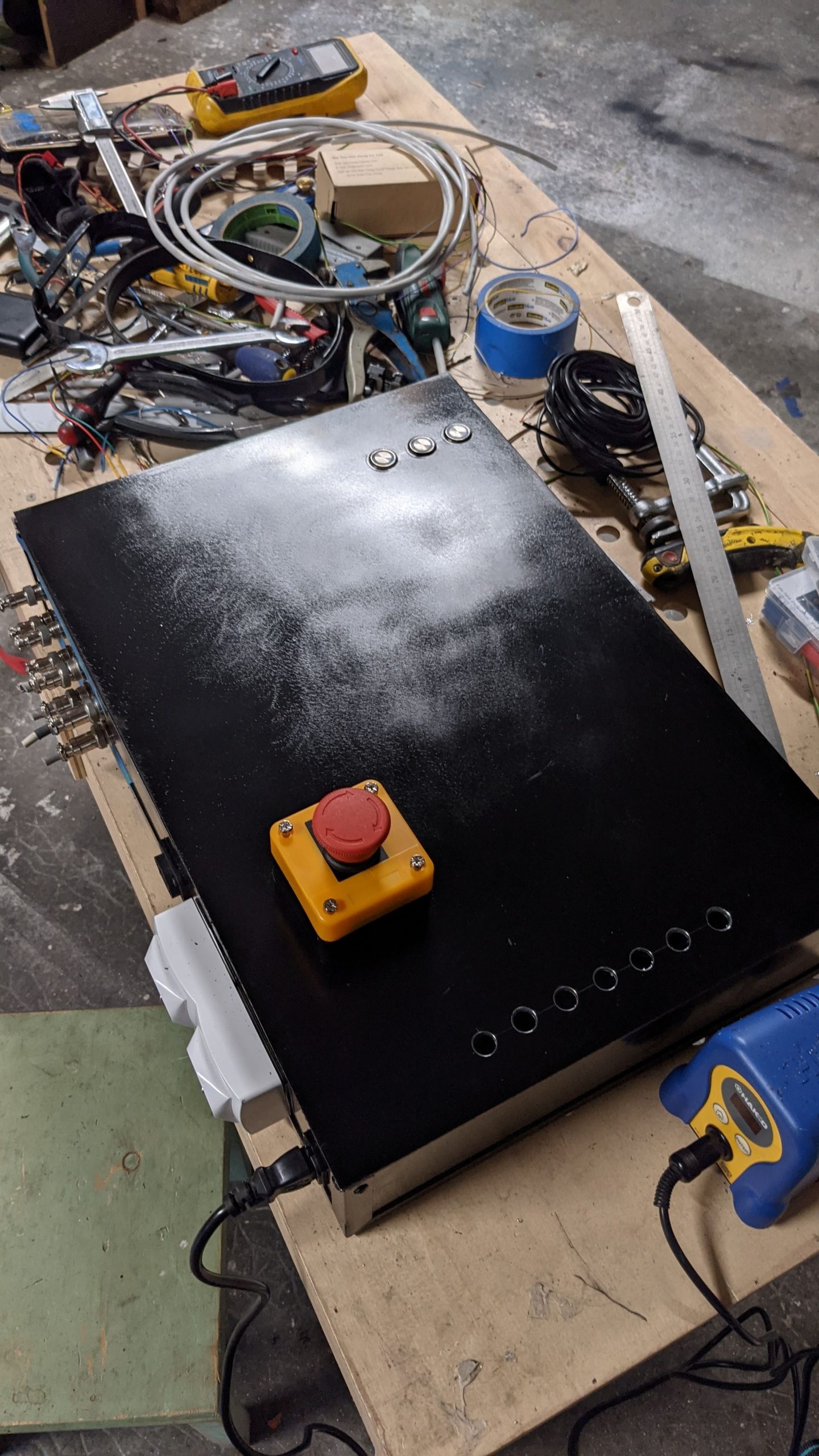

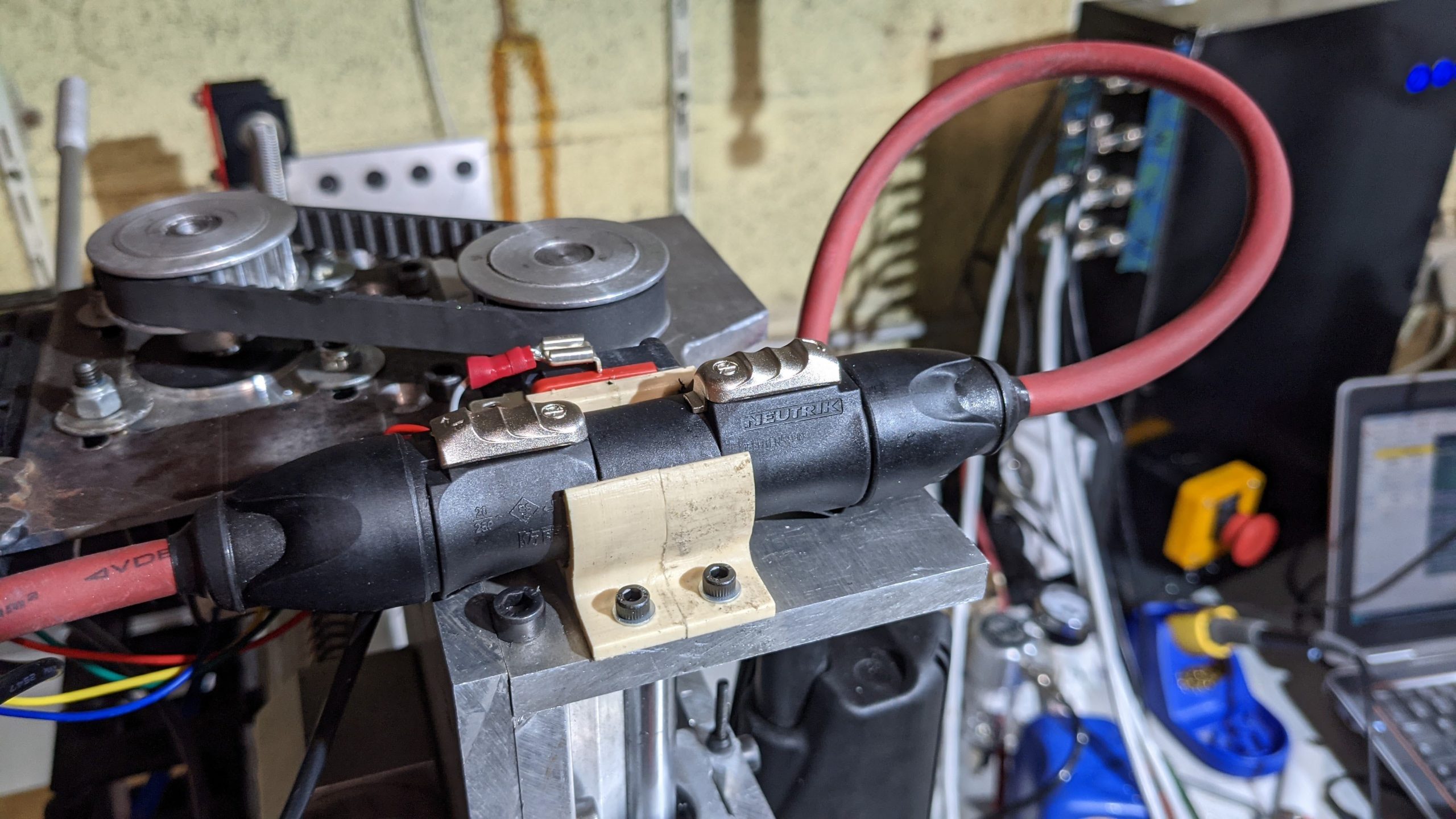

La partie mécanique touche à sa fin ou presque, maintenant c’est au tour de l’électronique de commande. La carte retenue est basée sur un contrôleur Teensy 4.1. Elle est d’excellente facture et dispose de toutes les connexions nécessaires au projet. Vous pouvez la trouver ici: https://hackaday.io/project/175209-teensy-41-cnc-controller

Elle est d’ailleurs 100% opensource ! et propose une interfae de type GRBL HAL compatible avec de nombreux logiciels de commande. Le boitier est réalisé avec des plaques de dibon de récup.

Comme je l’expliquais précédemment , des protections contre la poussière sont ajoutées sur les rails Y les plus exposés.

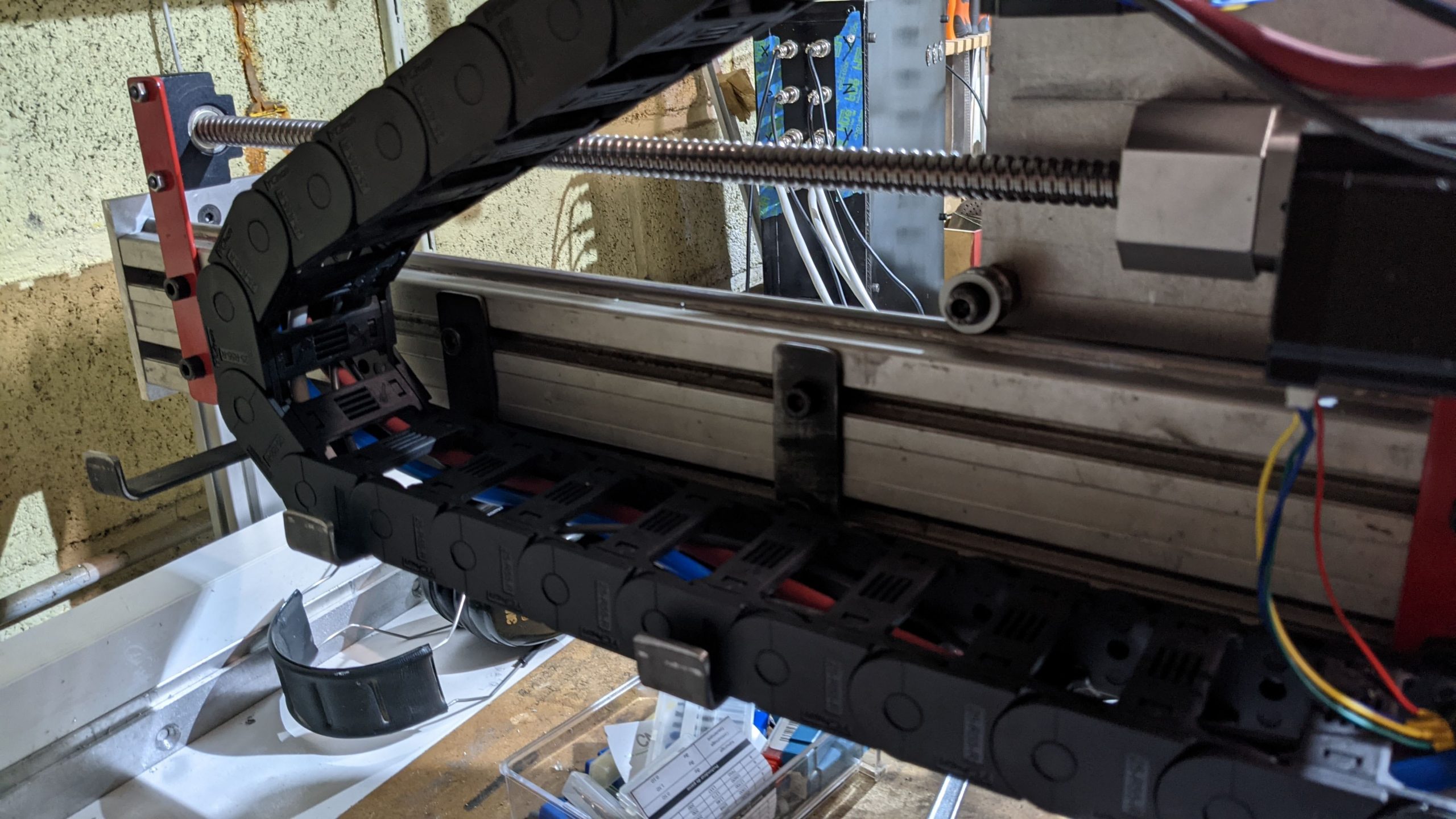

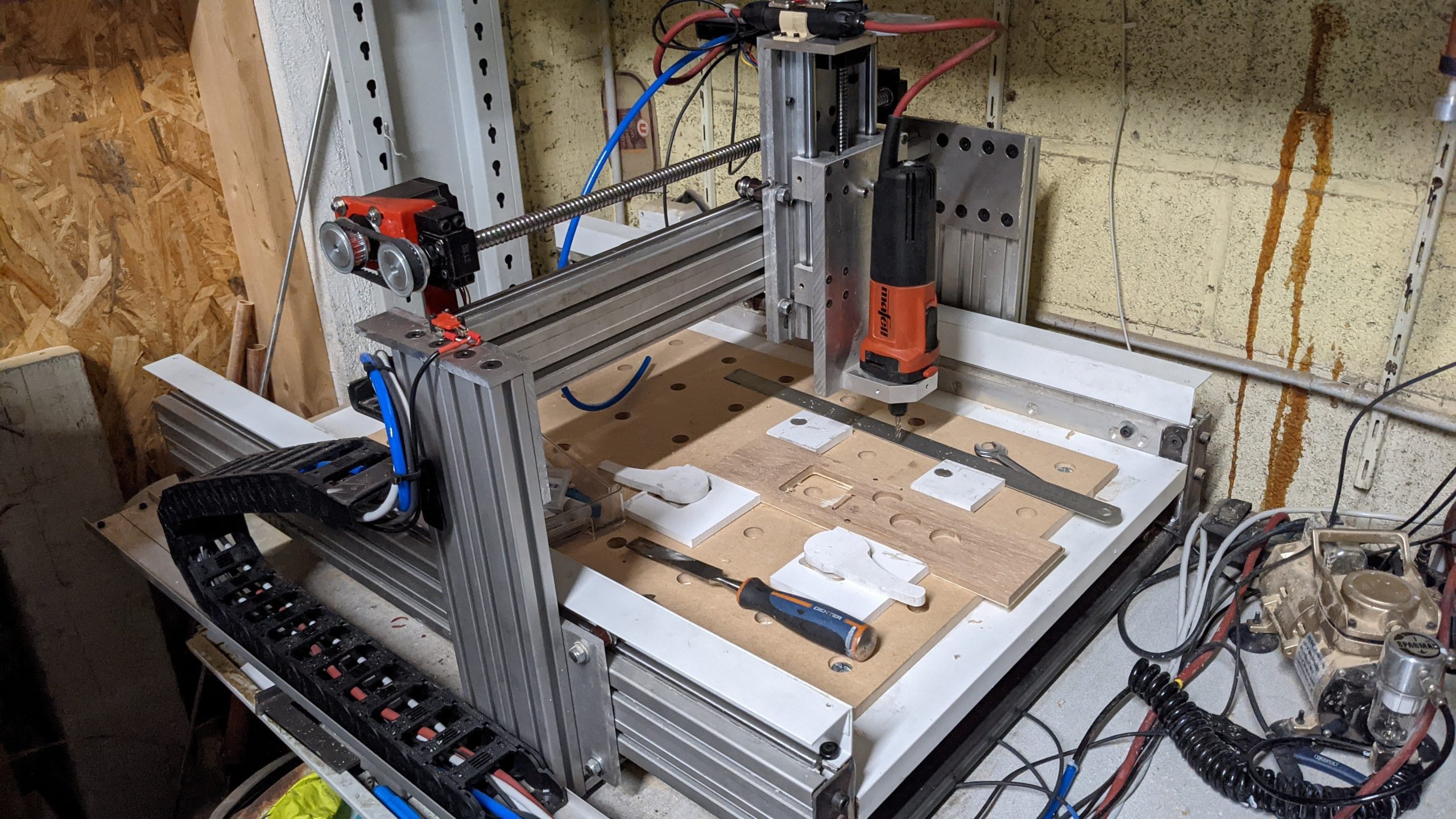

Quelques détails supplémentaires, avec l’installation de chaines « guide câble », de quelques supports et d’un système d’aspiration des poussières.

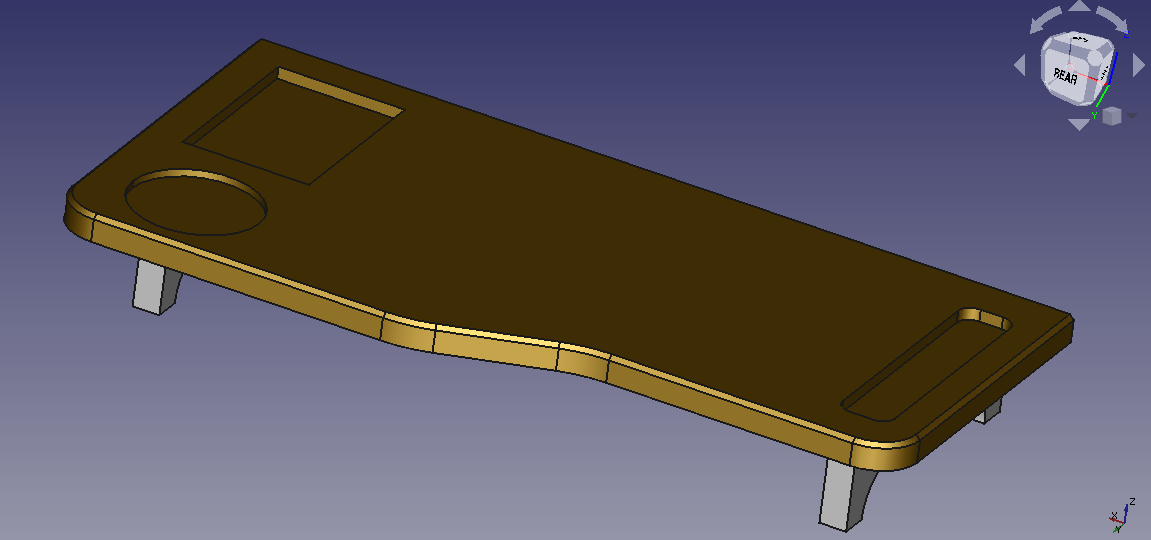

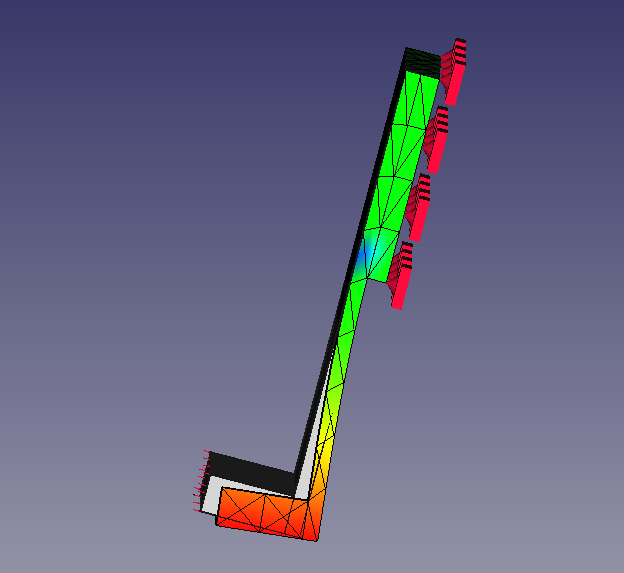

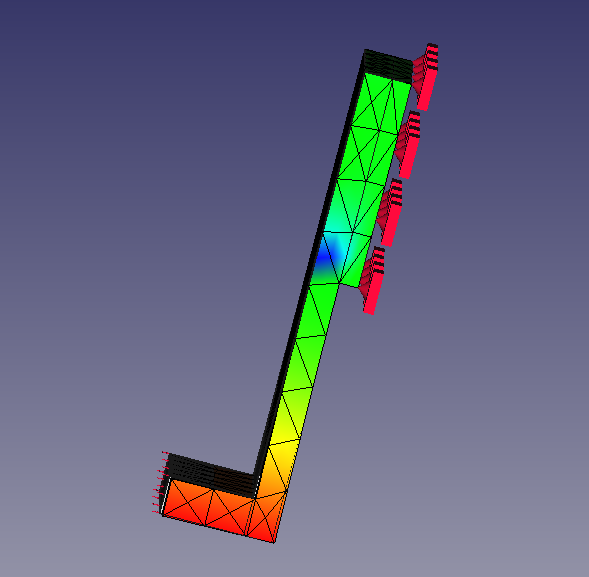

Après les premiers tests, il s’avère que le support de Z en 8mm est insuffisant, il sera remplacé par un de 15 mm plus rigide. Comme le montre cette simulation réalisée avec freecad, la différence est notable !

La construction de la machine touche à sa fin. Comme expliqué un peu plus haut, j’ajoute une deuxième vis sur Y. Ce qui permet d’activer un équerrage automatique parfaitement supporté par la carte de commande.

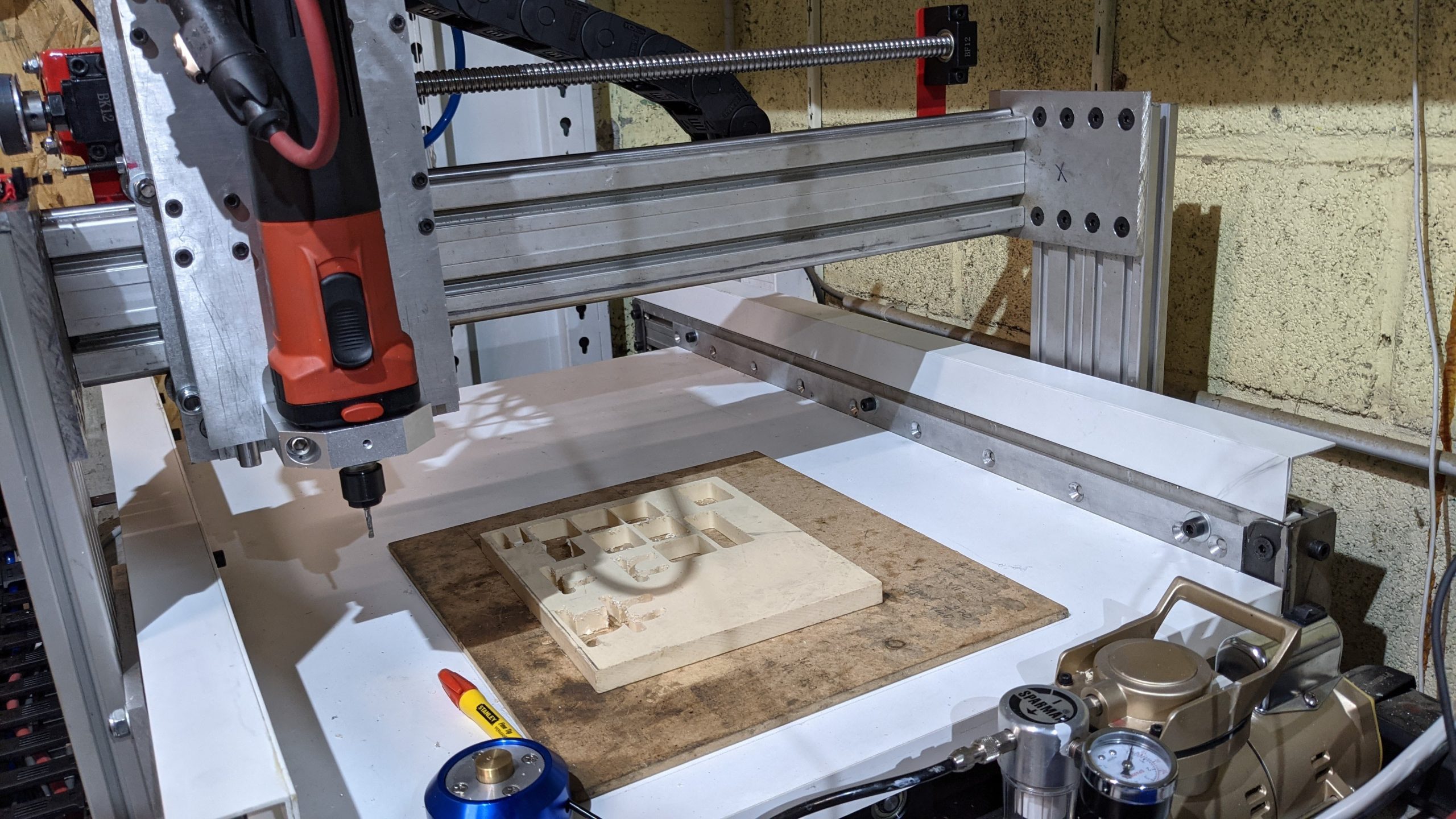

Je suis très content du résultat. Elle dispose d’une surface de travail de 680 mm x 450 mm ce qui est déjà très correct. Elle est suffisamment rigide pour travailler bois, plastiques, aluminium.

Le contrôle de la machine se fait avec le logiciel CNCJS installé sur un raspberry pi 3b.

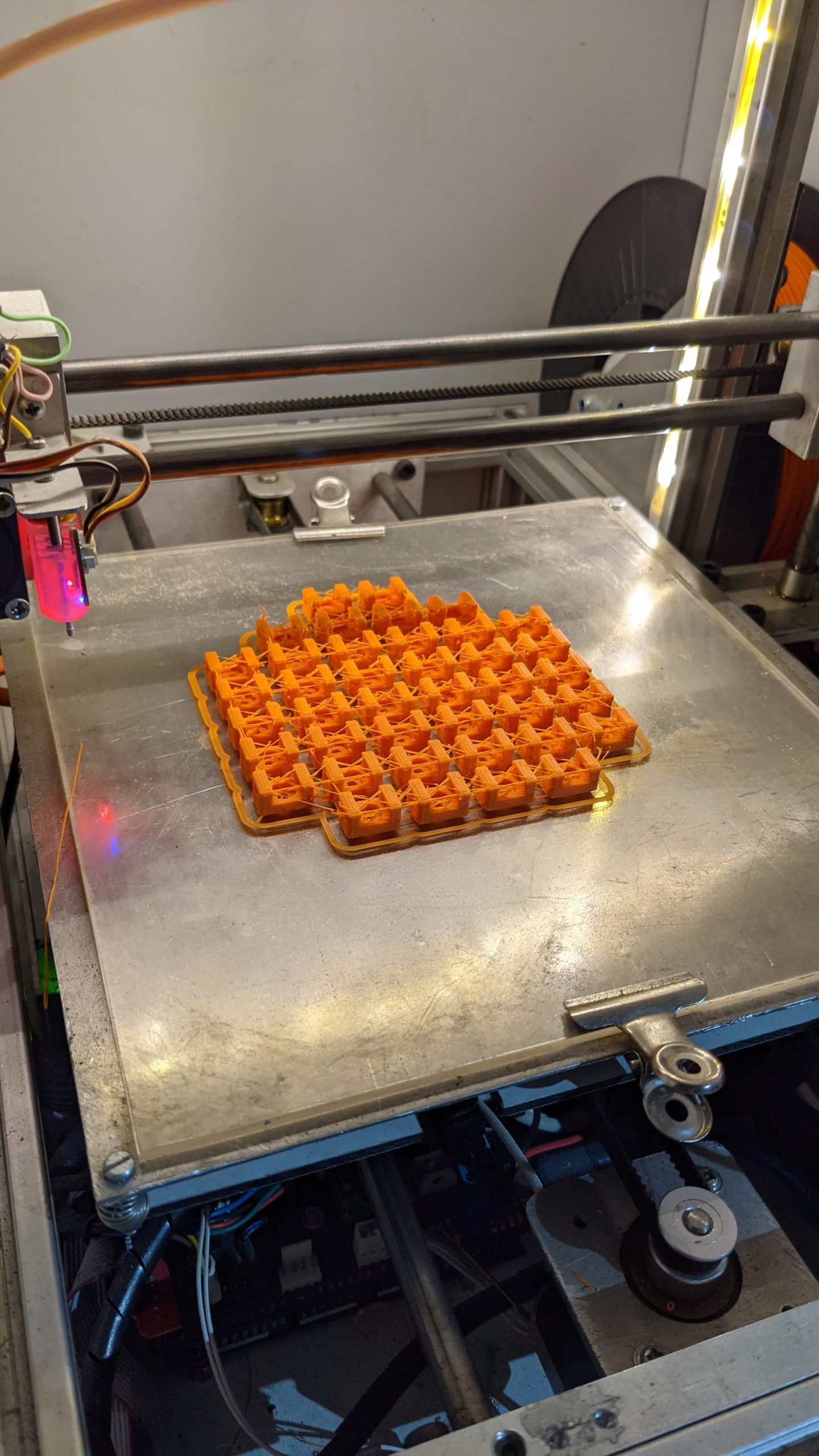

Voici quelques photos des premiers projets réalisés avec