Lorsque j’ai fabriqué ma fraiseuse numérique, il y a certaines pièces, comme le support de DREMEL, qui ont été fabriquées rapidement pour pouvoir être remplacées plus tard.

La machine étant pleinement fonctionnelle, il est temps de l’améliorer en lui fabriquant de nouveaux supports de DREMEL en PEHD. Les 2 pièces à fabriquer présentent des profils simples, on va utiliser QCAD pour les dessiner.

A part l’espace intérieur qui a été calculé par rapport au diamètre d’une Dremel série 300, le reste est un peu dessiné au pifomètre. Vous pouvez télécharger le profil DXF ici dremel_mount.dxf

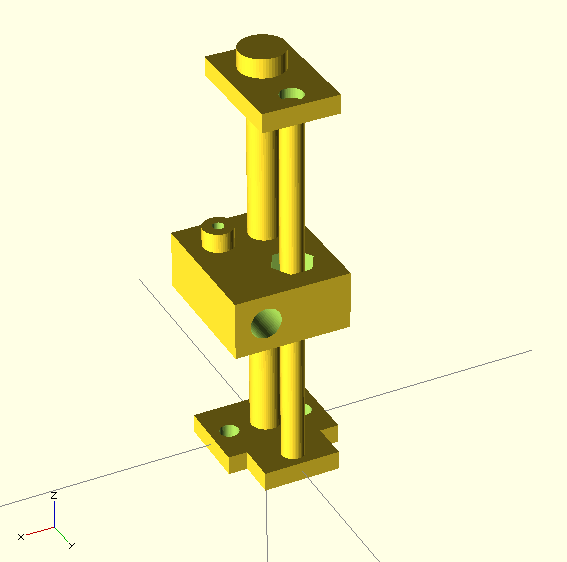

Pour mieux se rendre compte de ce que sera l’objet final, j’ai utilisé l’excellent OPENSCAD pour modéliser en 3D les 2 pièces. Ce logiciel permet de charger des profils 2D en DXF pour les « extruder » et les modifier à volonté. Sa particularité, c’est d’utiliser un langage de définition des objets et non une interface graphique pour dessiner. Rebutant au premier abord, c’est finalement génial, on peut modéliser à la volée des changements de taille, de diamètre de perçage par exemple… sans aucun risque d’erreur de placement.

Voici par exemple le fichier de définition de mes supports.

module dremel_mount_top ()

{

difference()

{

dxf_linear_extrude(file="DREMEL_MOUNT.dxf",layer="MOUNT_TOP",height=15,center=true,$fn=100);

rotate([90,0,0])

{

// drill left hole

translate([40,0,0])

{

cylinder(r=2.5,h=100,center=true);

}

// drill right hole

translate([-40,0,0])

{

cylinder(r=2.5,h=100,center=true);

}

}

// drill hole

rotate([0,90,0])

{

translate([0,38,0])

{

cylinder(r=2.5,h=100,center=true);

}

}

}

}

module dremel_mount_bottom ()

{

difference()

{

dxf_linear_extrude(file="DREMEL_MOUNT.dxf",layer="MOUNT_BOTTOM",height=15,center=true,$fn=100);

rotate([90,0,0])

{

// drill left hole

translate([24,0,0])

{

cylinder(r=2.5,h=100,center=true);

}

// drill right hole

translate([-24,0,0])

{

cylinder(r=2.5,h=100,center=true);

}

}

// drill hole

rotate([0,90,0])

{

translate([0,22,0])

{

cylinder(r=2.5,h=100,center=true);

}

}

}

}

dremel_mount_bottom();

translate([0,0,100])

{

dremel_mount_top();

}

Et voilà le rendu final dans OpenSCAD

Plutôt réaliste non ?

De plus, le logiciel permettant d’exporter au format STL, vous pouvez imprimer les pièces en 3D si vous disposez d’une Reprap ou d’une MakerBot.

Pour usiner mes pièces, il faut transformer le profil en fichier de découpe interprétable par le logiciel EMC, c’est le langage G-CODE. J’ai utilisé l’excellent HeeksCNC pour celà.

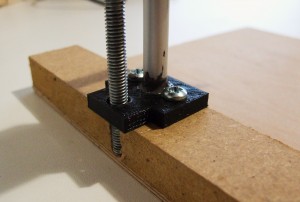

Il est maintenant temps d’envoyer le fichier G-CODE sur la fraiseuse.

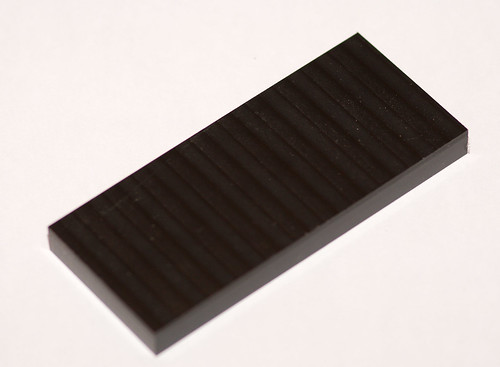

Une chute de PEHD de 15 mm est solidement fixée sur la table de fraisage. C’est parti pour une quinzaine de minutes d’usinage.

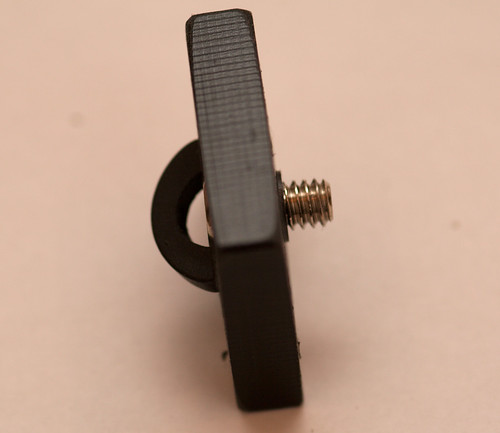

Le résultat final est à la hauteur de mes espérances

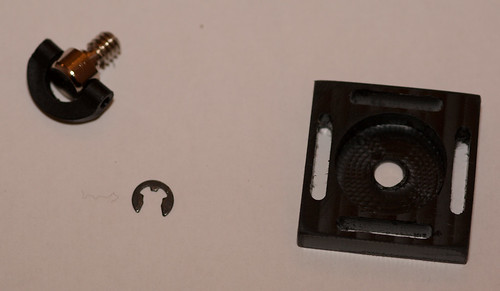

Il ne reste plus qu’à usiner la deuxième pièce et à monter le tout sur la machine, à la place de l’ancien système, peu pratique et peu esthétique.

Le projet ODCNC continue d’avancer, j’enrichis petit à petit la documentation au fur et à mesure de l’utilisation de la fraiseuse.

J’aime ça :

J’aime chargement…