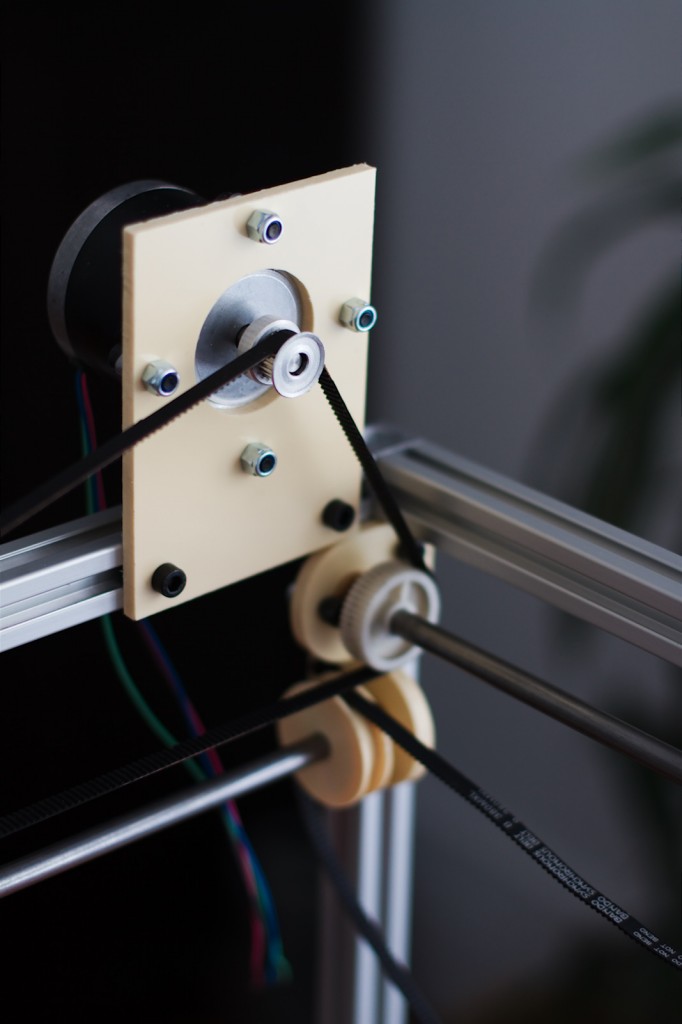

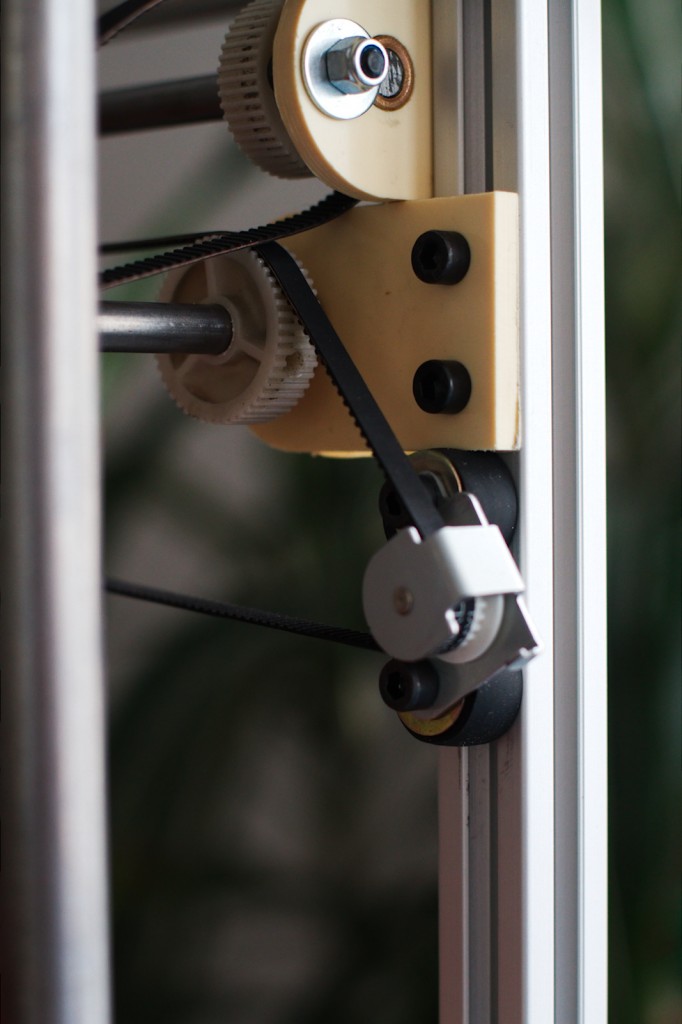

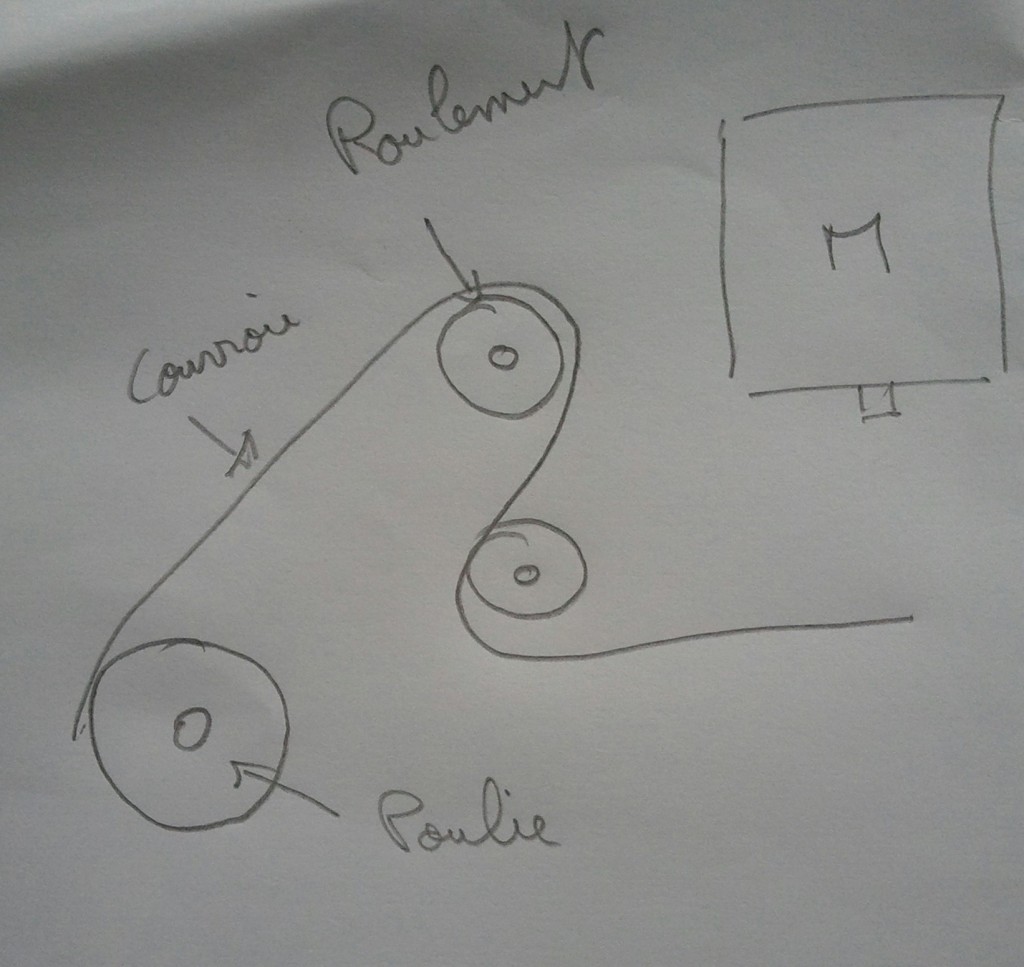

Le tendeur en S dont j’avais évoqué l’idée dans le post précédent est maintenant réalisé. Il fonctionne à merveille 🙂

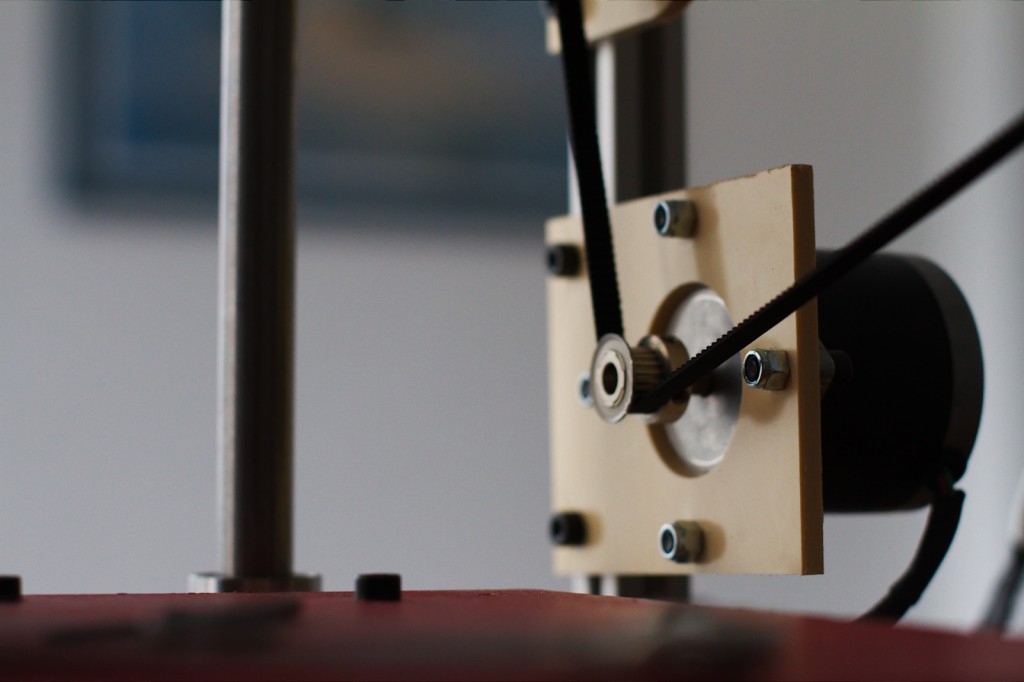

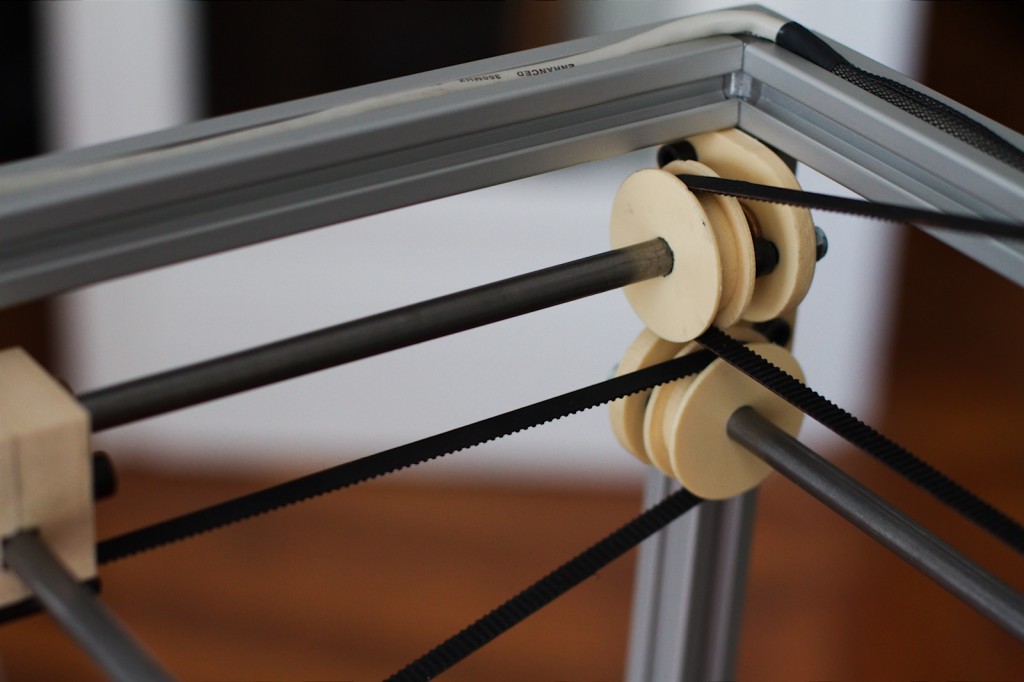

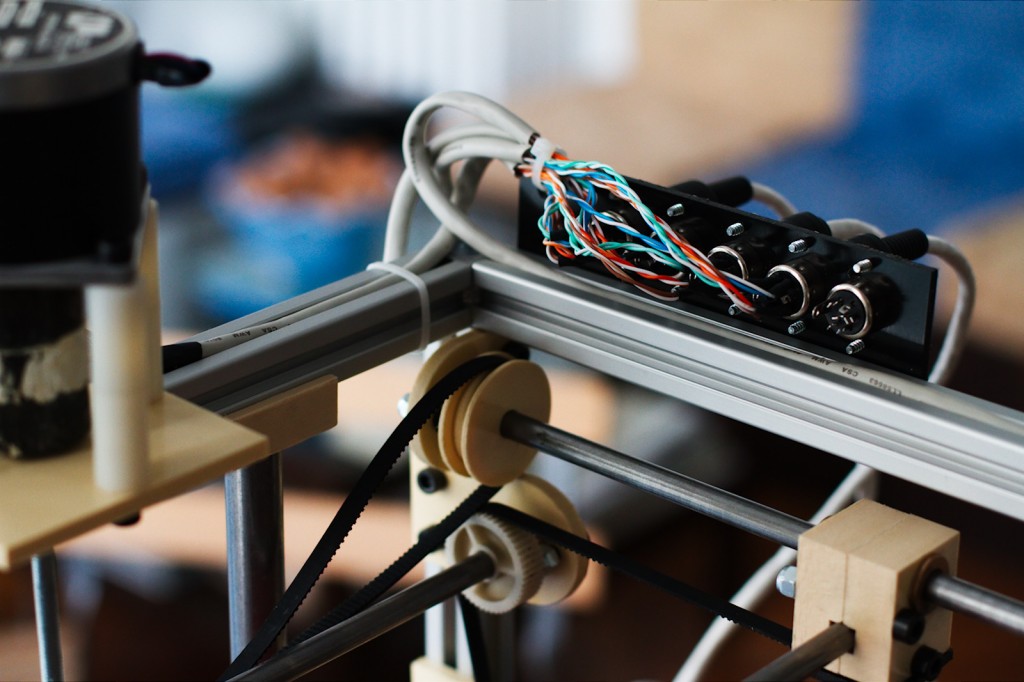

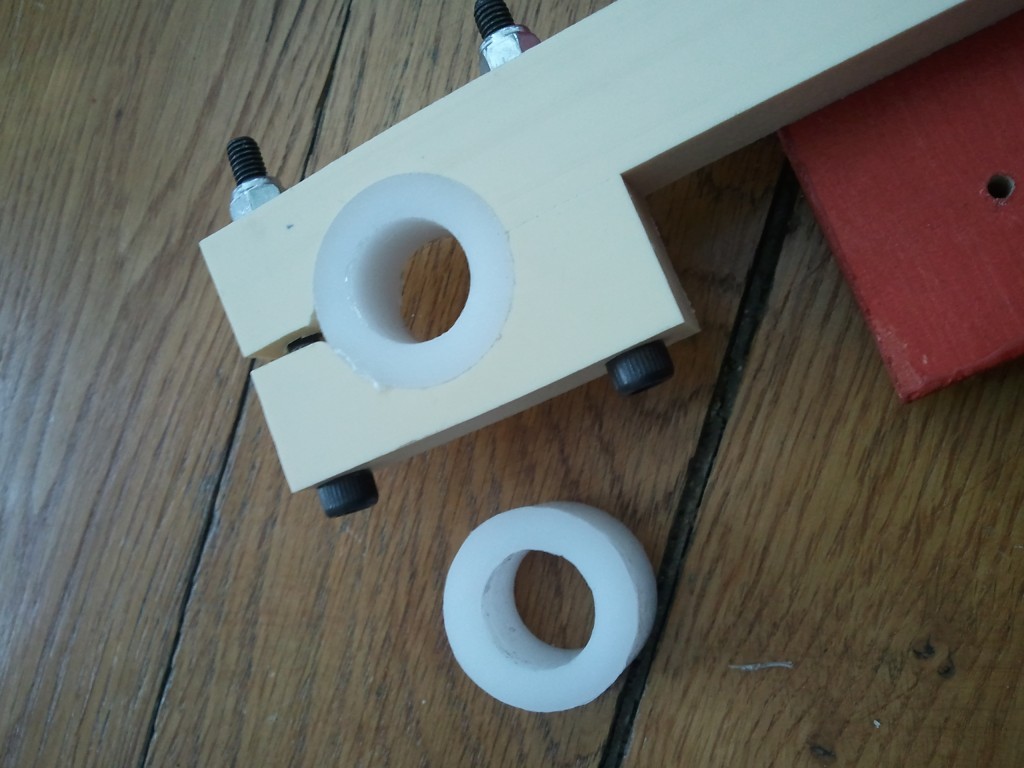

J’ai eu ensuite quelques déboires avec les axes X et Y. J’ai finalement réglé mes problèmes en remplaçant tous les paliers par des roulements à billes. En effet, les paliers glissent très bien mais dès que les courroies sont sous tension, les déplacements sont plus durs et ça fini a un moment ou à un autre par coincer provoquant ainsi des mouvements saccadés…

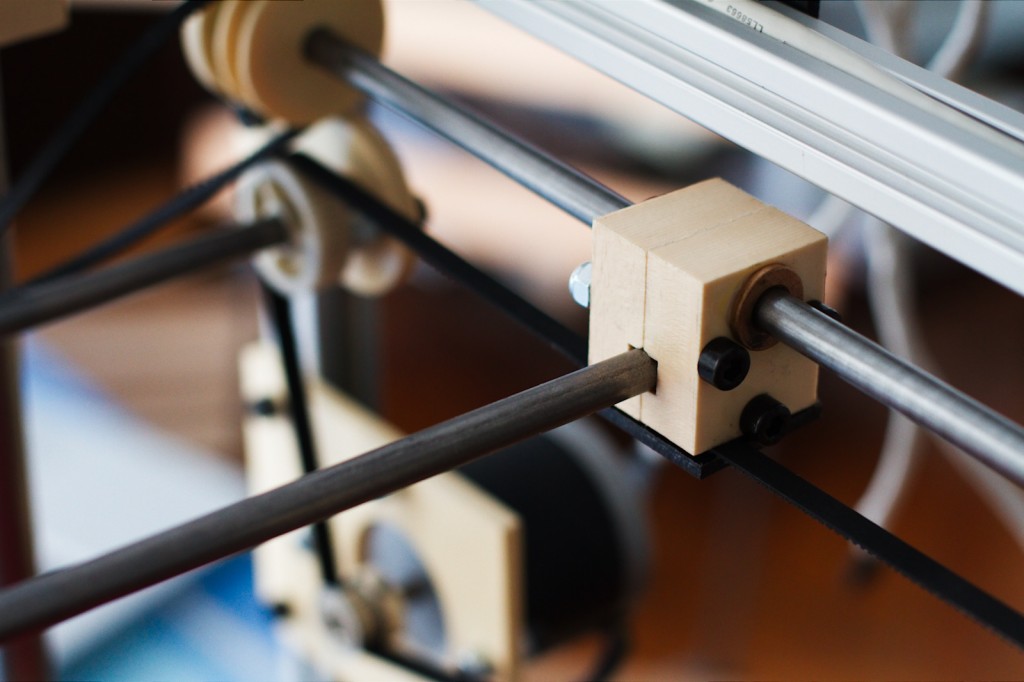

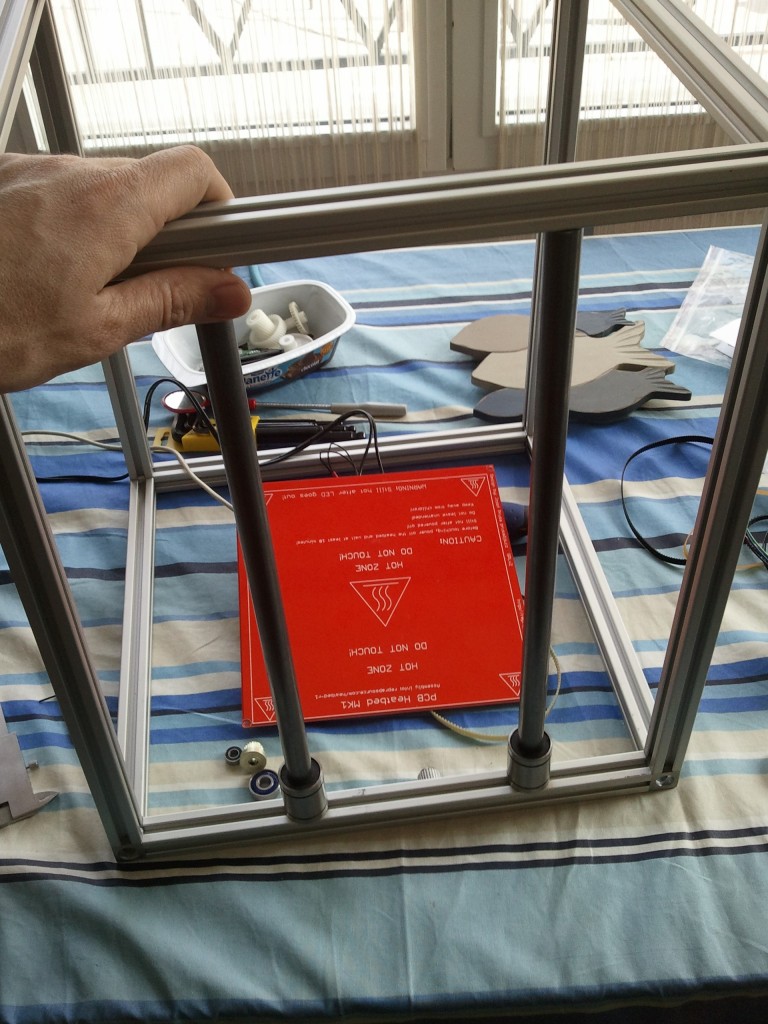

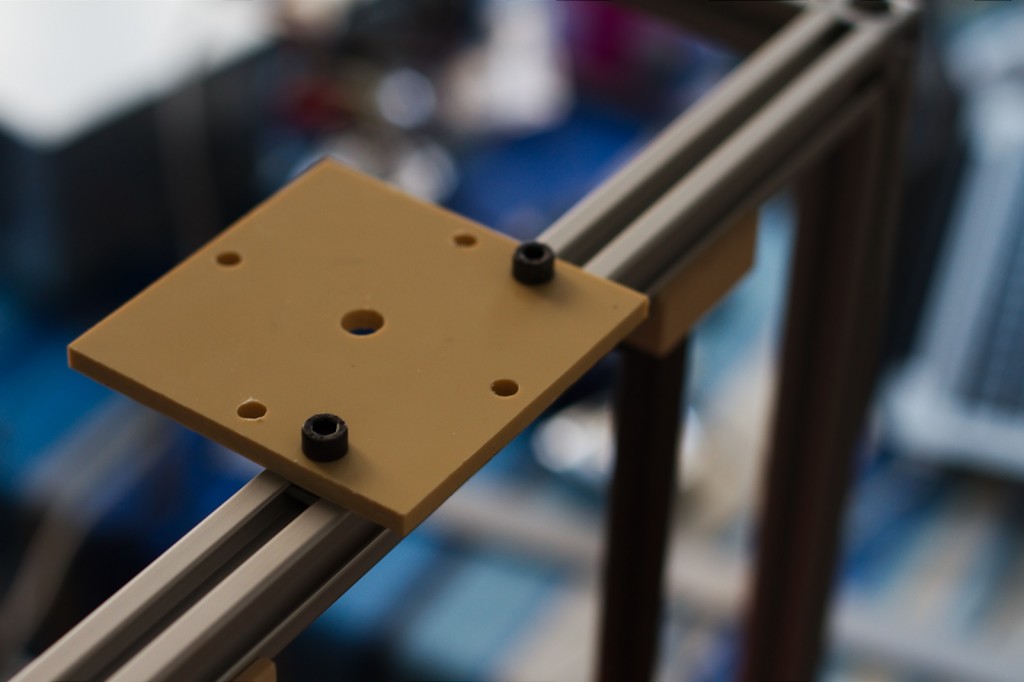

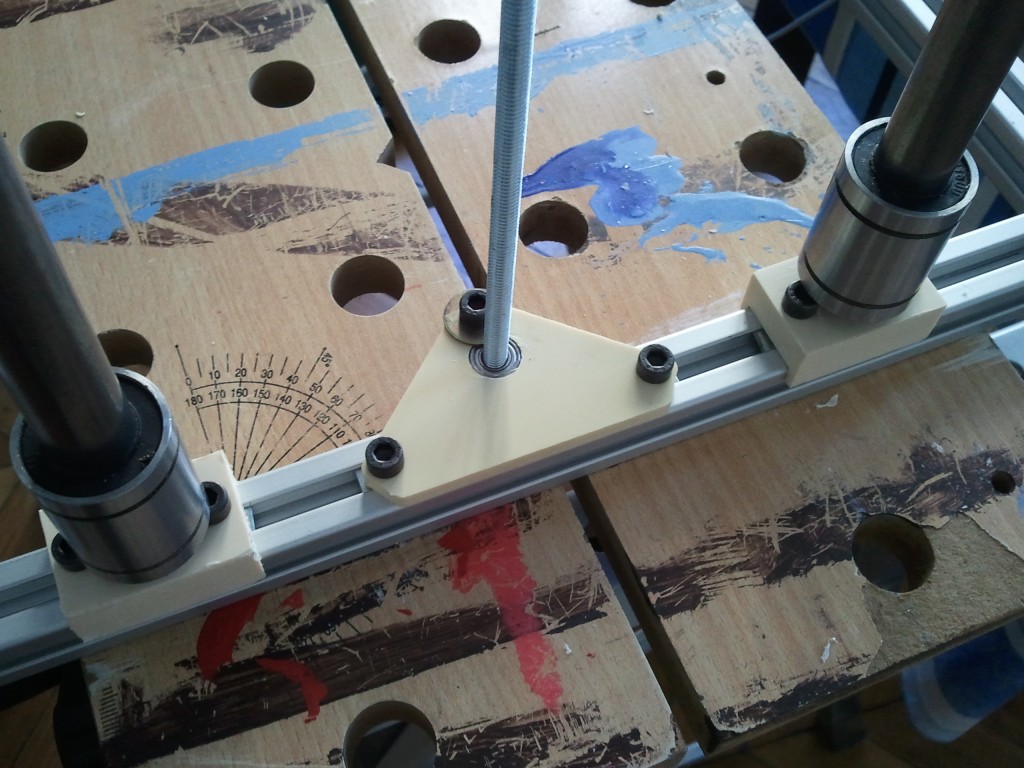

J’ai donc usiné des nouveaux supports pour y insérer des roulements à billes de rollers à la place des paliers.

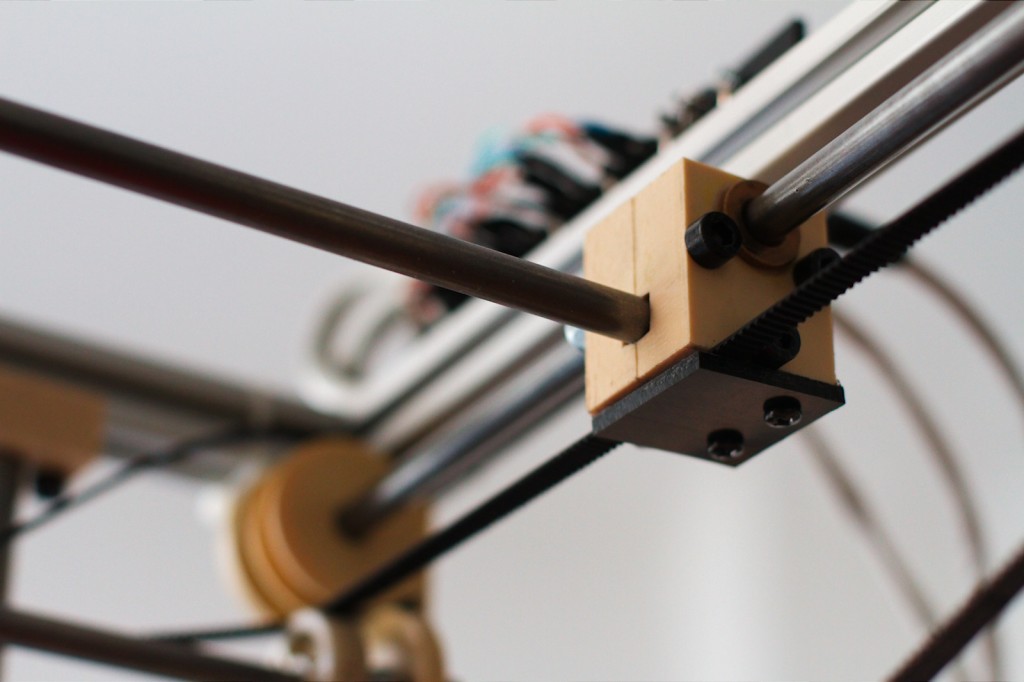

Pour les chariots, j’ai remplacé le double palier par une douille à billes prisonnière à l’intérieur du chariot.

Après ces quelques modifications, tout fonctionne parfaitement ! Pour les déplacements en Y, j’ai fait des premiers tests, j’arrive à une vitesse de 12 000 mm / min. Je ne pense pas pouvoir imprimer à cette vitesse, mais la machine supporte sans problème une vitesse de déplacement élevée.

Reste à réaliser le support de la tête d’impression… Ce n’est pas une mince affaire, la pièce est relativement complexe, et j’ai du mal à la visualiser et surtout à en estimer les mesures exactes. J’arrive à mes limites 😉

Heureusement, l’ordinateur est là pour nous aider à simuler différents modèles de support. L’idéal pour moi étant de réaliser un modèle 3D qui me servira ensuite à projeter à plat les pièces pour pouvoir ensuite les fraiser.

Le premier « truc » qui vous vient à l’idée: SolidWorks ! Oui et bien c’est « très » cher et je ne l’ai pas. Sketchup alors ? Non, il ne tourne pas sous linux ( même avec Wine je n’y arrive pas ). Alors comme toujours on va regarder du côté des solutions opensource. J’en connais 4 que j’utilise régulièrement:

- LibreCAD: Excellent outil mais qui se limite à la 2D, nous l’utiliserons pour compléter les projections 2D des pièces.

- HeeksCAD: Pour ce qui est de la conception 3D, il le permet mais j’ai du mal avec son ergonomie…

- FreeCAD: Très bien, dessin 3D paramétrique, pas trop dur à prendre en main. Mais il a un gros soucis pour le moment. Autant il permet de créer des pièces facilement autant il est très difficile de les assembler dans un modèle 3D complet. A surveiller dans les futures versions, il évolue assez vite.

- OpenSCAD: Un outil atypique ! Il permet de dessiner des pièces complexes en 3D paramétrique, mais ici, point d’interface graphique, le dessin se fait à l’aide d’un langage de programmation.

Mon choix s’est donc porté sur Openscad. Il présente aussi l’avantage de générer des fichiers STL qui seront utiles lors de l’utilisation de l’imprimante 3D. D’où l’intérêt de commencer à le maîtriser dès maintenant.

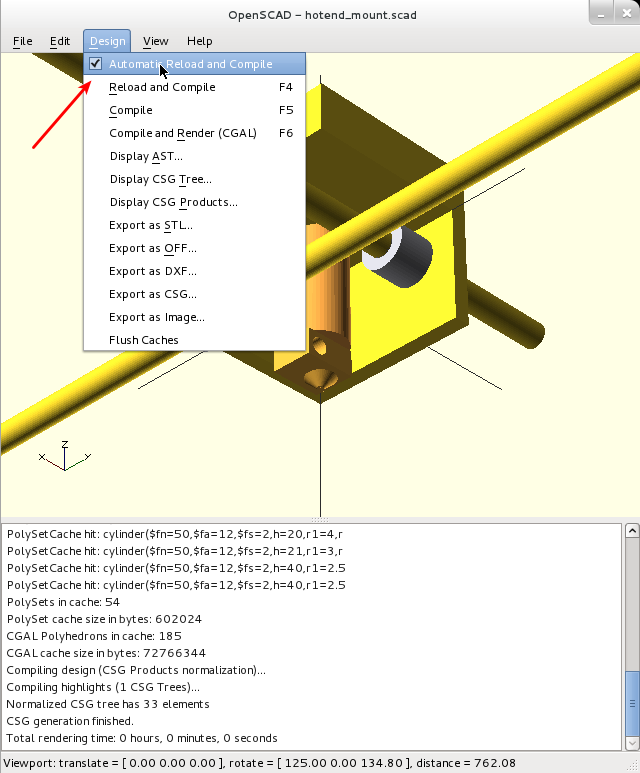

Openscad dispose d’un éditeur intégré mais celui-ci est peu évolué. Si vous voulez plus de convivialité, vous pouvez utiliser un éditeur externe. Pour celà, il faut « cacher » l’éditeur intégré et cocher l’option « Automatic reload and compile »

Si vous utilisez emacs comme moi, vous pouvez lui dire de traiter les fichier « scad » comme des fichiers C. Ça permet d’avoir une bonne indentation et une coloration syntaxique correcte.

Pour cela, il faut mettre les lignes suivantes dans le fichier « .emacs »

(add-to-list 'auto-mode-alist '("\\.scad$" . c-mode))

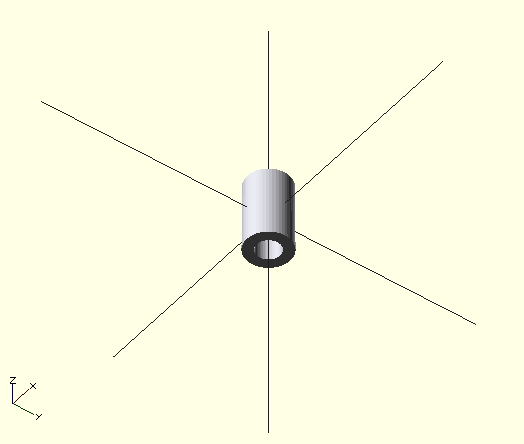

L’environnement est prêt, on peut commencer à travailler. Pour commencer par des choses simples, modélisons une douille à bille.

// Linear Ball Bearing

include

$fn=50;

$lbb_inner_diameter=8;

$lbb_outer_diameter=15;

$lbb_length=24;

module linear_bearing_15_24()

{

color(Aluminum) difference()

{

cylinder($lbb_length,$lbb_outer_diameter/2,$lbb_outer_diameter/2,center=true);

cylinder($lbb_length+1,$lbb_inner_diameter/2,$lbb_inner_diameter/2,center=true);

}

}

//For test

linear_bearing_15_24();

C’est très simple, juste la différence entre 2 cylindres ! Là ou c’est génial: on ajuste les variables et hop on change les côtes.

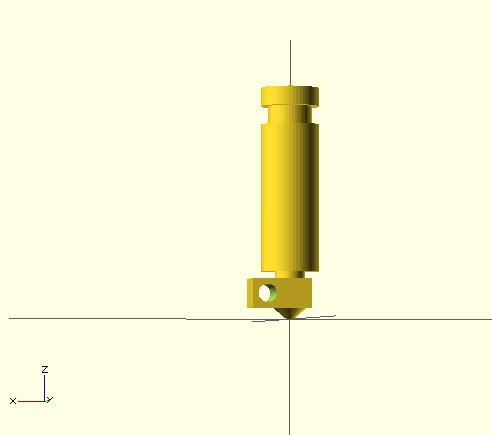

Pour continuer, un peu plus compliqué: la tête chauffante. On va la modéliser rapidement pour qu’elle nous serve ensuite de repère pour la construction du support.

// HotEnd jhead MK IV

$fn=50;

$hotend_resistor_diameter=5;

$hotend_filament_diameter=3;

$hotend_outer_diameter=16;

$hotend_peek_length=50;

// Peek element

module peek() {

color(black) difference()

{

difference()

{

// Peek cylinder

cylinder($hotend_peek_length,$hotend_outer_diameter/2,$hotend_outer_diameter/2);

// Hole for filament

translate([0,0,5]) cylinder($hotend_peek_length,$hotend_filament_diameter/2,$hotend_filament_diameter/2);

}

// Mount groove

translate([0,0,$hotend_peek_length-10])

{

difference()

{

cylinder(5,9,9);

cylinder(5,6,6);

}

}

}

}

module copper_end()

{

translate([-5,-6.5,3])

{

difference()

{

cube(size = [16,13,8]);

translate([12,15,4])

{

rotate([90,0,0])

{

cylinder(20,$hotend_resistor_diameter/2,$hotend_resistor_diameter/2);

}

}

}

}

difference()

{

cylinder(3,1,4.5);

cylinder(3,0.35,3);

}

translate([0,0,3])

{

difference()

{

cylinder(20,4,4);

translate([0,0,1]) cylinder(21,3,3);

}

}

}

module hotend()

{

translate([0,0,13])

{

peek();

}

copper_end();

}

// For test

hotend();

Pas mal non 😉

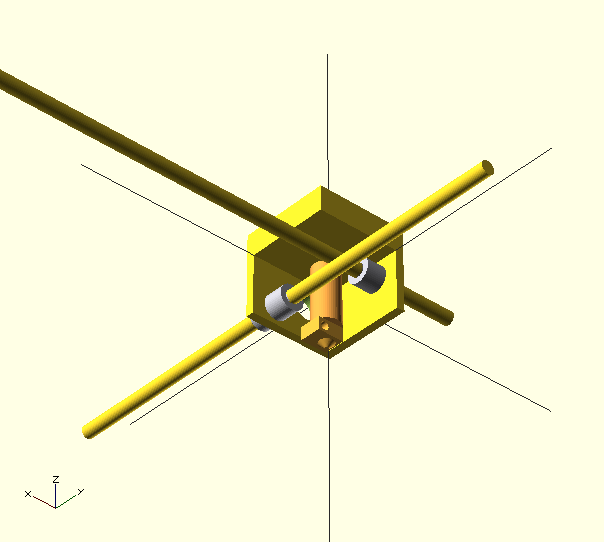

Et pour terminer le support. Grâce à openscad, on peut changer les côtes, déplacer les perçages… pour simuler tout ce qui nous passe par la tête !

Même si ça peut paraître compliqué au premier abord, c’est très agréable à utiliser. Je ne prétends pas maîtriser complètement l’outil, mais je me débrouille.

Autre point très intéressant, on peut utiliser des conditions et autres boucles. Ici j’utilise quelques variables qui si elles sont initialisées à 1 modifient le rendu pour me permettre d’obtenir rapidement les projections à plat.

// Hotend Mount

include ;

include ;

$top_length=50;

$top_width=50;

$side_height=50;

$hole_cable_diameter=15;

$fromA=0;

$fromB=0;

$fromtop=0;

module mount_top()

{

difference()

{

cube(size = [$top_length,$top_width,15]);

translate([15,15,-2]) cylinder(20,$hotend_outer_diameter/2,$hotend_outer_diameter/2);

}

}

module mount_side_A()

{

rotate([0,90,0])

{

difference()

{

cube(size = [$side_height,$top_length+5,5]);

translate([25,40,0])

{

cylinder(15,$lbb_outer_diameter/2,$lbb_outer_diameter/2, center=true);

}

}

if ($fromA==0)

{

translate([25,40,5]) linear_bearing_15_24();

}

}

}

module mount_side_B()

{

rotate([90,90,0])

{

difference()

{

cube(size = [$side_height,$top_length,5]);

translate([40,35,0]) cylinder(15,$lbb_outer_diameter/2,$lbb_outer_diameter/2, center=true);

translate([30,15,1]) cylinder(10,$hole_cable_diameter/2,$hole_cable_diameter/2, center=true);

}

if ($fromB==0)

{

translate([40,35,0]) linear_bearing_15_24();

}

}

}

module mount_complete()

{

if ( $fromA==0 && $fromB==0 )

{

mount_top();

}

if ($fromtop==0 && $fromB==0)

{

translate([-5,-5,15]) mount_side_A();

}

if ($fromtop==0 && $fromA==0)

{

translate([0,0,15]) mount_side_B();

}

if ($fromtop==0 && $fromA==0 && $fromB==0)

{

color(black) translate([15,15,-48]) #hotend();

}

}

module mount_full()

{

if ($fromtop==0 && $fromA==0 && $fromB==0)

{

// rod A

rotate([0,90,0]) translate([10,35,-50]) cylinder(300,4,4);

// rod B

rotate([90,90,0]) translate([25,35,-150]) cylinder(300,4,4);

}

//Holes for hotend groove

difference()

{

mount_complete();

translate([23,-10,7.5]) rotate([-90,0,0]) cylinder(40,2.5,2.5);

translate([7,-10,7.5]) rotate([-90,0,0]) cylinder(40,2.5,2.5);

}

}

if ( $fromtop==1 )

{

projection(cut=false) mount_full();

}

if ( $fromA==1 )

{

projection(cut=false) rotate([0,90,0]) mount_full();

}

if ( $fromB==1 )

{

projection(cut=false) rotate([90,0,0]) mount_full();

}

if ( $fromtop==0 && $fromA==0 && $fromB==0 )

{

mount_full();

}

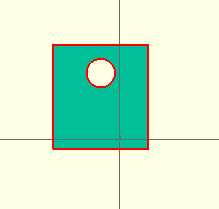

Si l’on utilise les variables indiquées en haut du fichier, on obtient les projections à plat des 3 faces qui m’intéressent.

Si: $fromA=1;

Si $fromB=1;

Si $fromTop=1;

Le tout peut être exporté en DXF pour être ensuite utilisé dans LibreCAD puis HeeksCNC pour le fraisage des pièces. Seul petit bémol, les cercles et arcs de cercles sont des successions de segment ce qui n’est pas optimal. On peut facilement les reprendre dans Librecad.

Les différents plans sont regroupés dans un Zip si vous voulez jouer avec openscad.

Si un expert openscad passe par là, il peut nous donner des astuces dans les commentaires, je suis preneur 😉

La suite sur la fraiseuse…