Ca y est !!!!

Elle marche !!!

Et oui, après pas mal de galères pour régler tout ça, l’imprimante marche. Il y a encore quelques ajustements à faire, mais rien de bien méchant. J’arrive à imprimer des couches de 0.15 mm ce qui me semble tout à fait convenable.

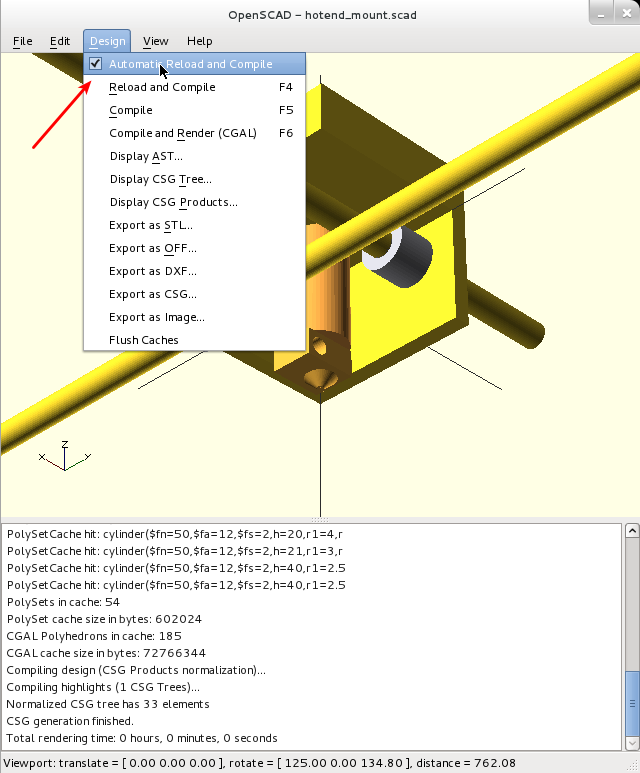

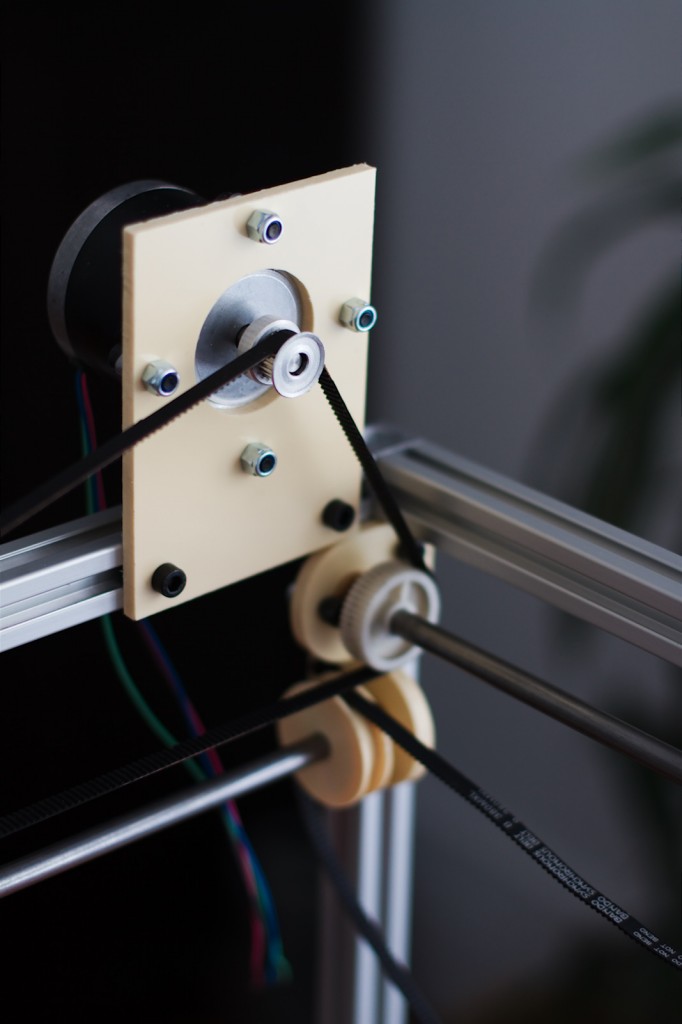

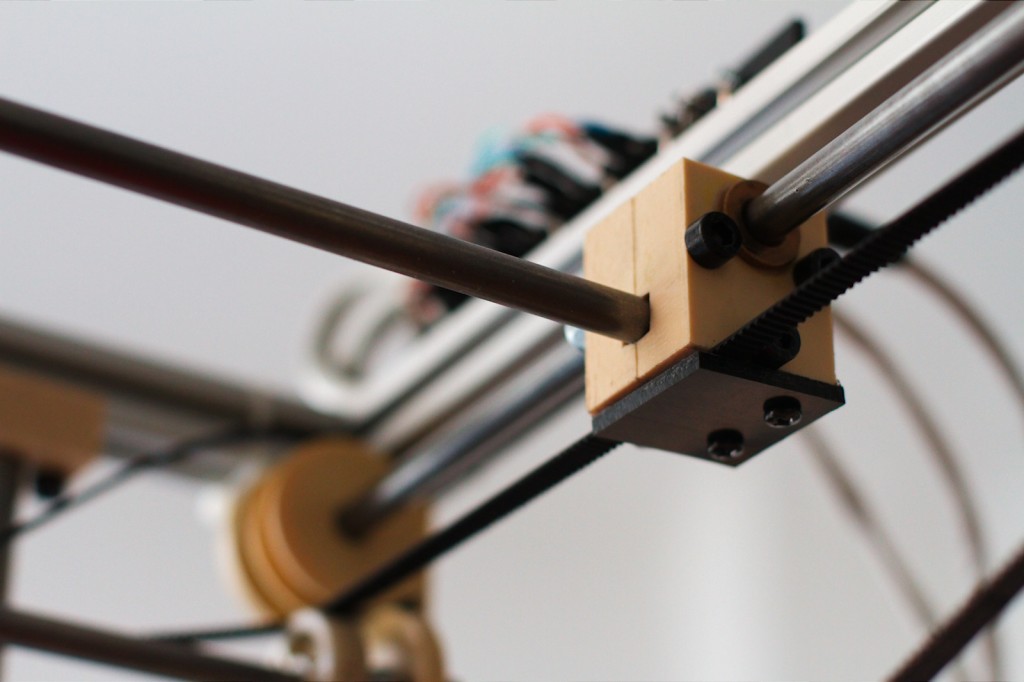

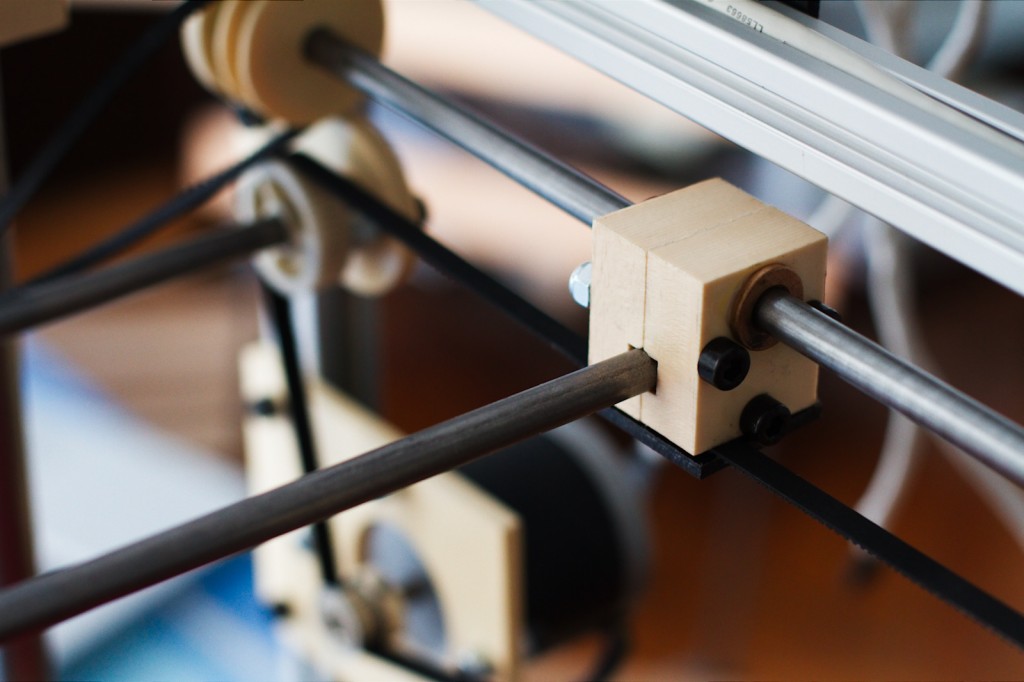

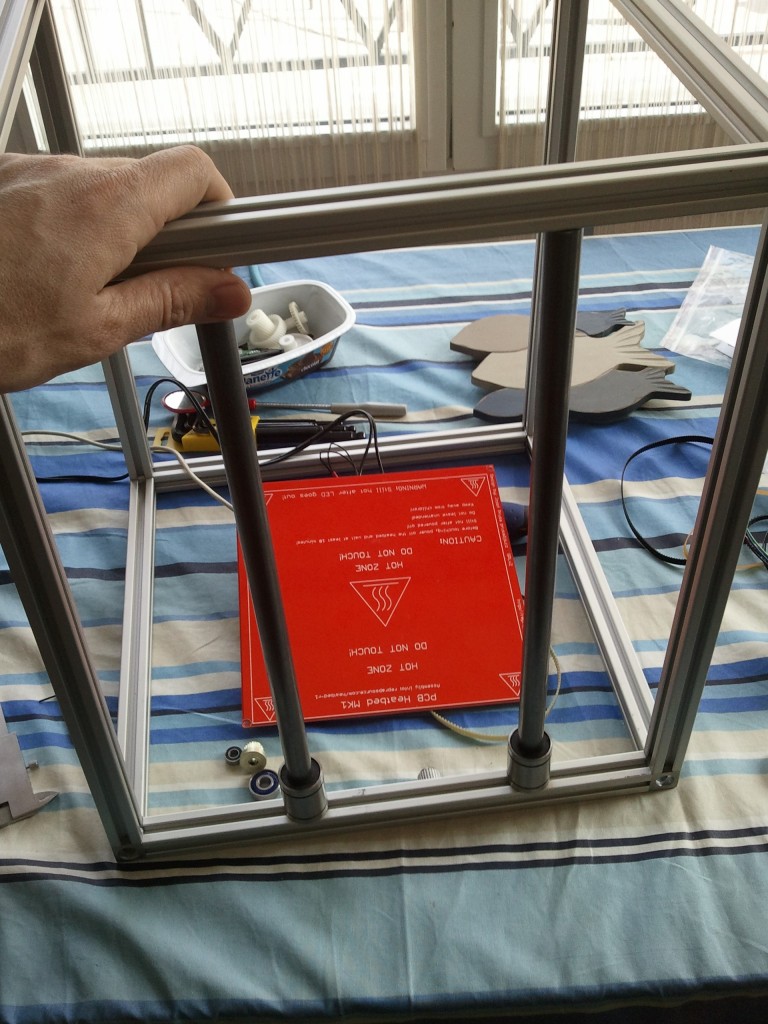

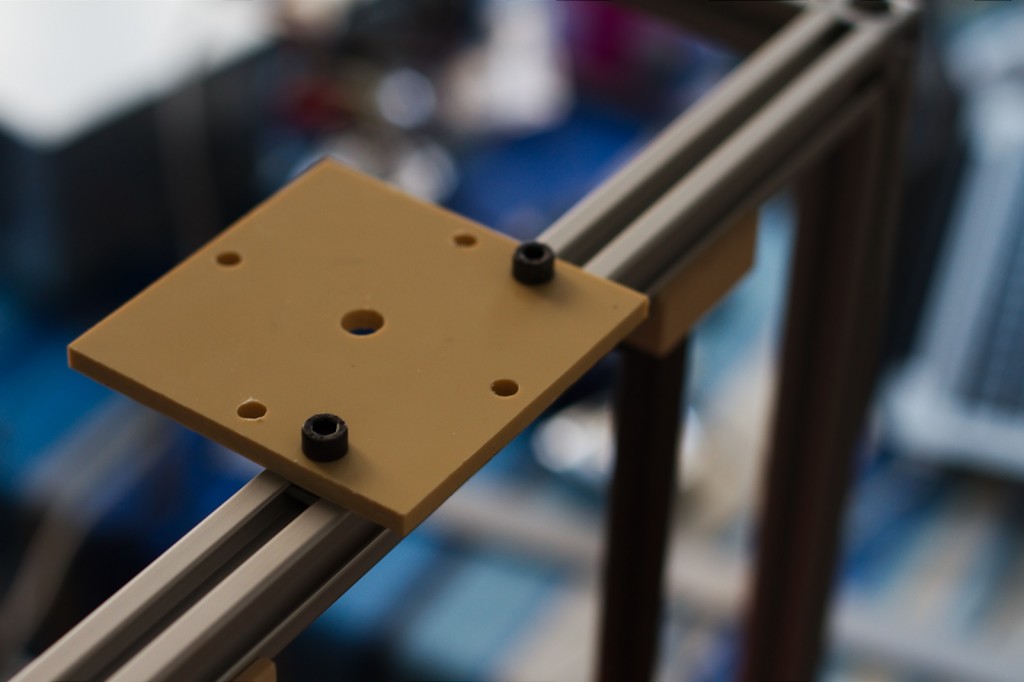

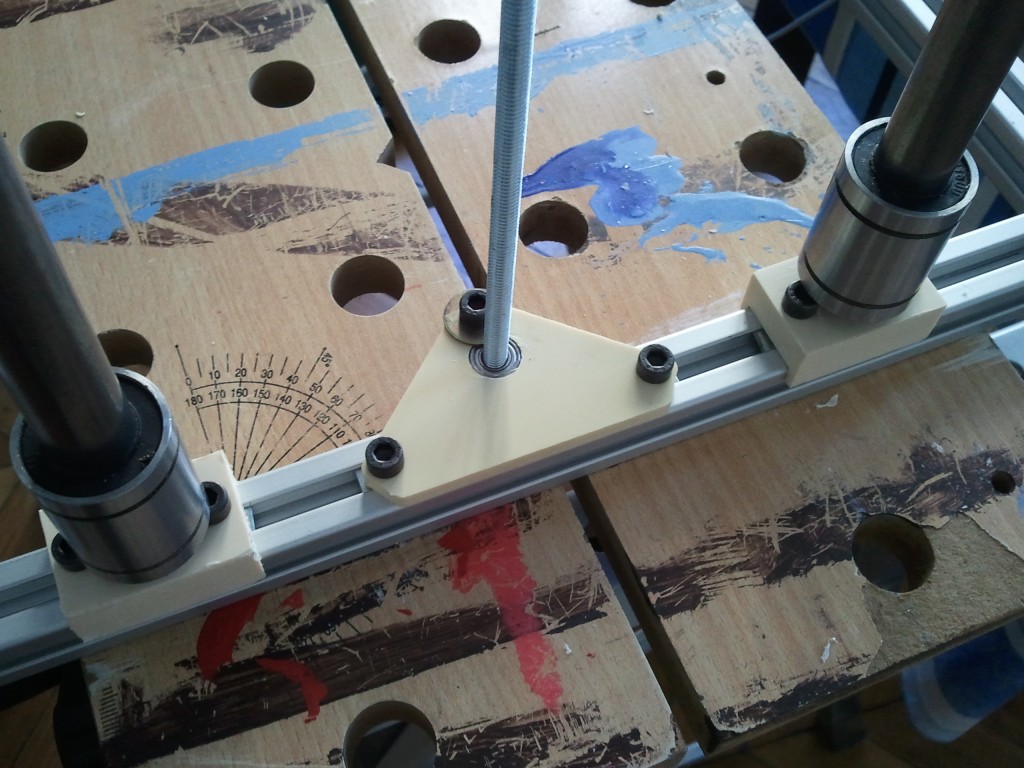

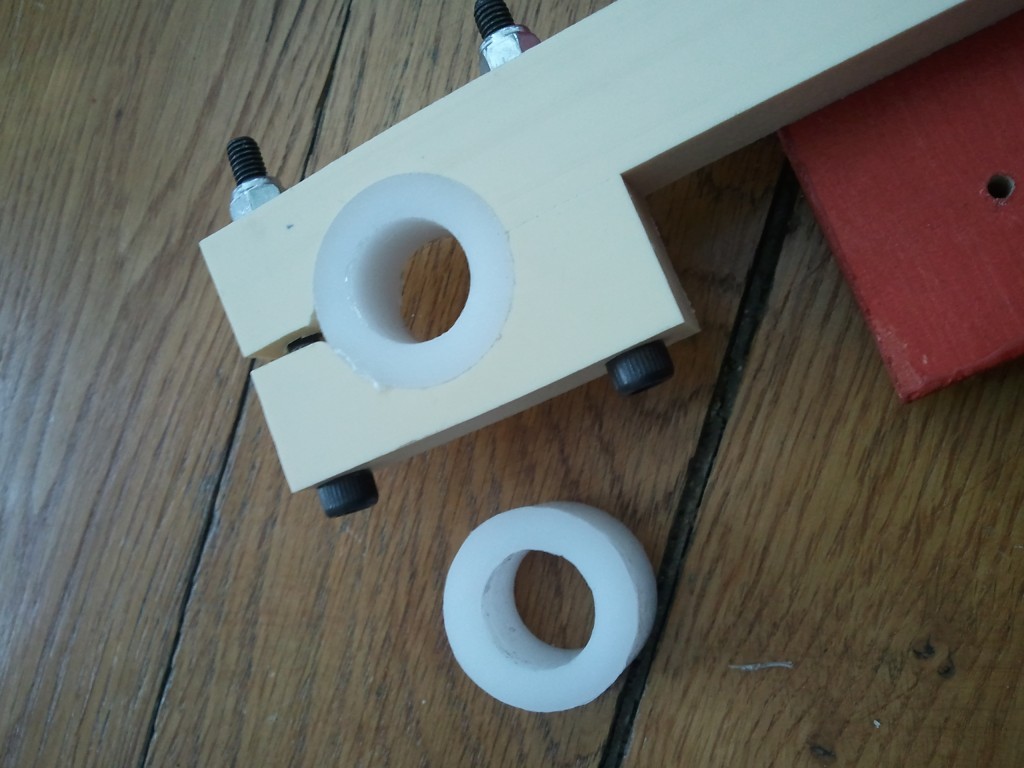

Depuis les derniers épisodes ( 1, 2, 3, 4 ) j’ai mis en place le support de la tête d’impression. Le support avait été modélisé à l’aide d’openscad puis les différentes parties découpées à la fraiseuse dans du PVC avant d’être assemblées par collage.

Les deux roulements linéaires sont justes rentrés en force dans leurs logements. Il n’y a aucun jeu.

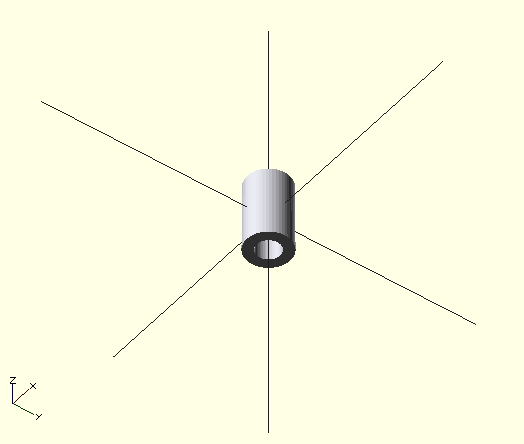

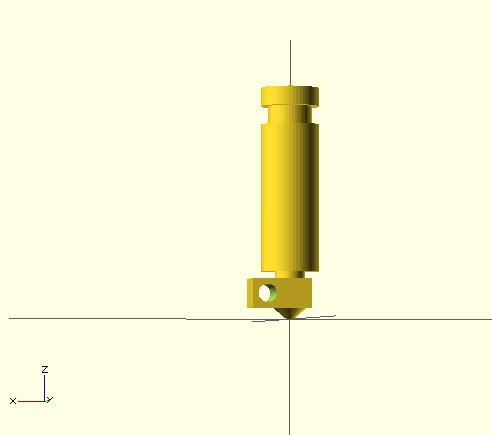

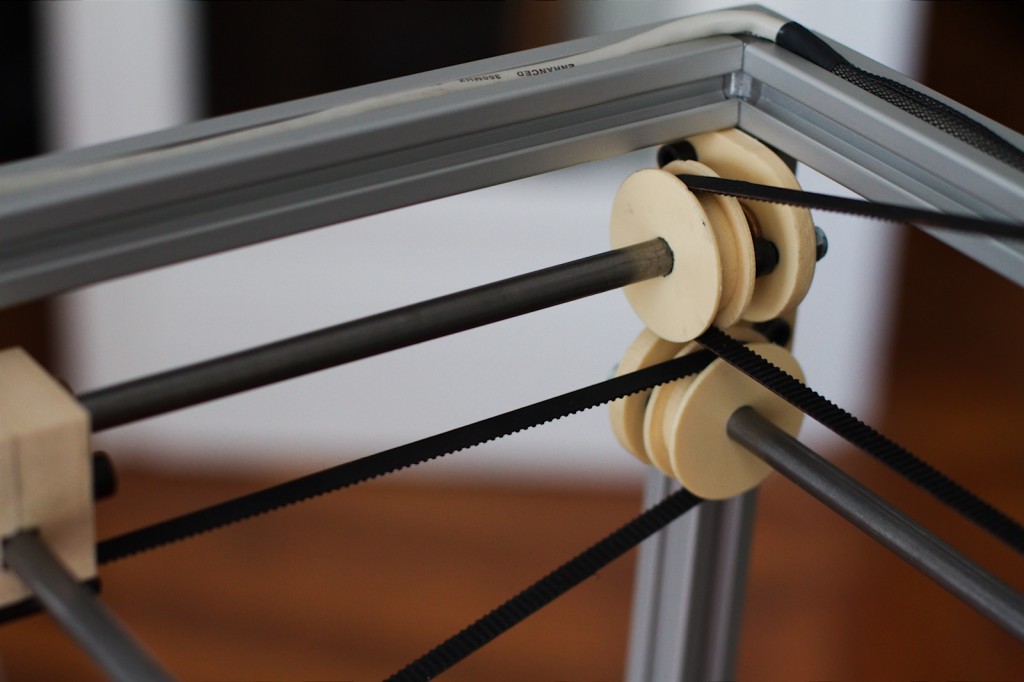

La suite concerne le moteur d’extrusion, c’est là que j’ai eu beaucoup de soucis. L’extrudeur est une pièce « temporaire » que je vais remplacer rapidement dès que je pourrais imprimer. De nombreux modèles existent, en particulier les modèles de type huxley ou les wades et leurs dérivés.

Dans l’immédiat je vais encore mettre à contributio openscad et la fraiseuse. J’ai à ma disposition, 2 engrenages et un moteur NEMA23.

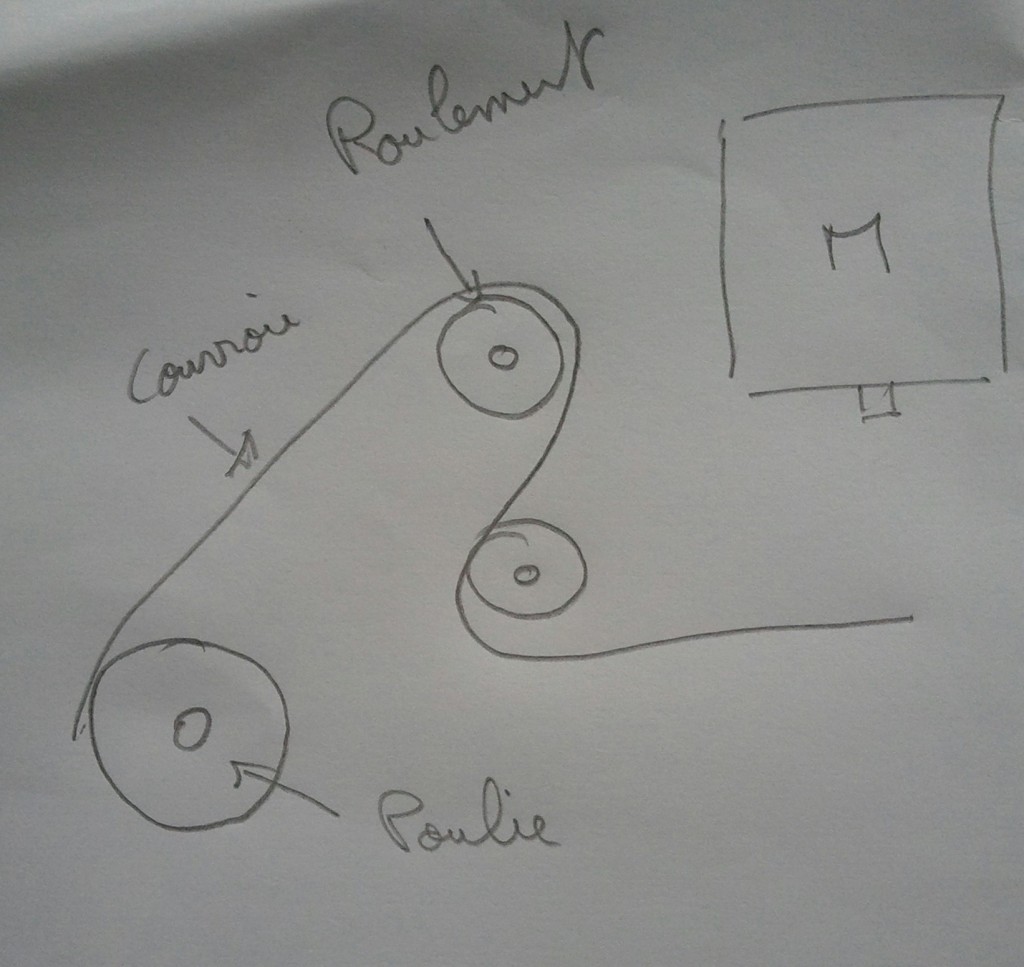

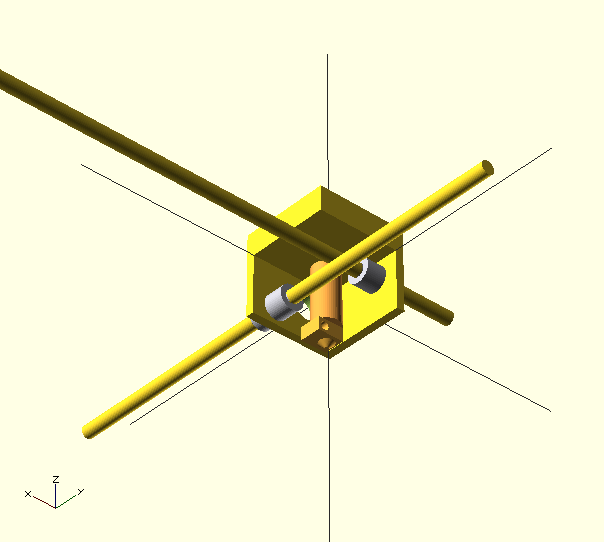

Le modèle sera celui-ci:

Ce qui donne un truc monstrueux mais néanmoins fonctionnel

J’installe alors un tube en PTFE de 4mm de diamètre intérieur ( à trouver chez Weber métaux à Paris ) pour guider le filament entre l’extrudeur et la tête mobile. Tout marche à peu près, mais je galère avec l’entrainement du filament. Ca patine beaucoup, trop de pression sur le fil… bref pas terrible. Je le démonte et remonte plusieurs fois en changeant la pièce qui agrippe le filament: boulon taillé à la dremel, poulie crantée… tout y passe jusqu’au moment ou dans un nième démontage j’explose littéralement mon bel engrenage !

Quelle m… ne pouvant toujours pas imprimer, il faut trouver une autre solution. Je n’ai pas d’engrenage aussi gros… rien qui traîne 🙁

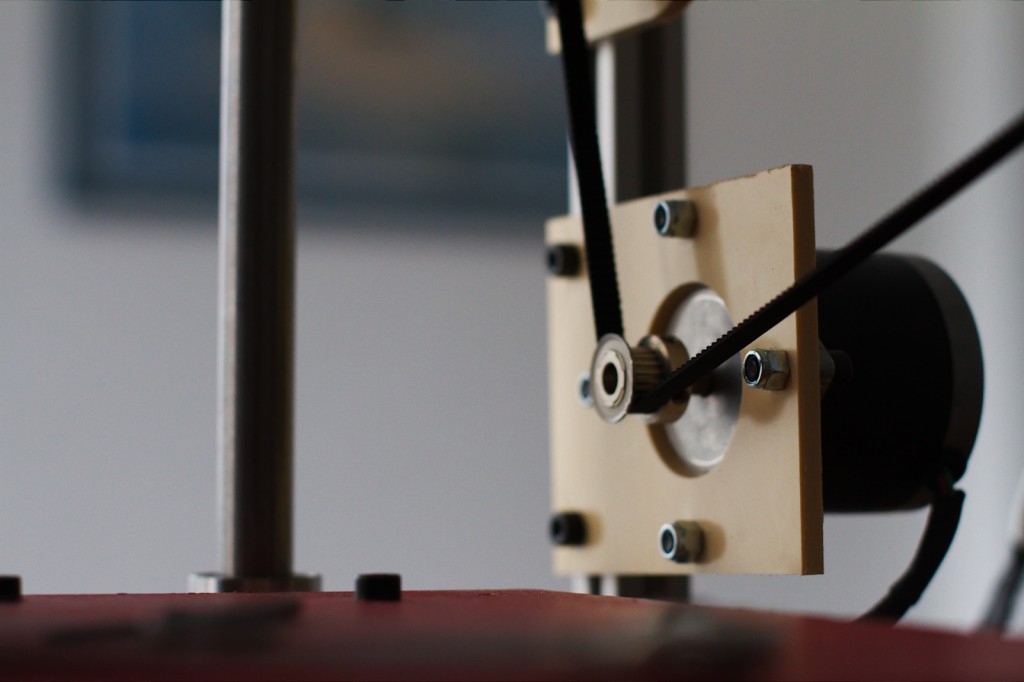

Je tombe alors sur un moteur NEMA 17, sa poulie et une courroie de la bonne taille. J’assemble tout ça rapidement et reprend mes tests.

Pour entraîner le filament, j’ai opté pour un insert en laiton de 6 mm dans lequel j’ai taillé des dents à la dremel puis que j’ai collé avec de la cyano sur l’axe.

Ça marche enfin.

Les premières pièces peuvent sortir !

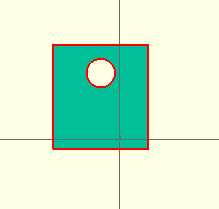

J’accumule les tests et les phases de calibrage en suivant ce qui est préconisé sur le site reprap et chez l’excellent richrap.

Pas terrible mais le carré est carré… un début.

S’ensuit de nombreux tests

Il y a même un « croco cochon » caché dans le tas de PLA !

De temps en temps, plus de plastique qui sort de la tête, galère… souvent au bout de 15 à 30 min d’impression… je démonte, remonte purge la tête… rien à faire jusqu’au moment ou je trouve un minuscule morceau de plastique ( probablement du PEHD ) qui s’est glissé dans la tête. Depuis que je l’ai viré, plus de soucis d’alimentation. Il faut dire que la tête de 0.35mm ne laisse que peu de marge pour laisser passer des cochonneries qui auraient pu se déposer sur le filamement…

Au bout d’un moment les bons réglages sont trouvés et des pièces fiables commencent à être produites…

puis d’autres…

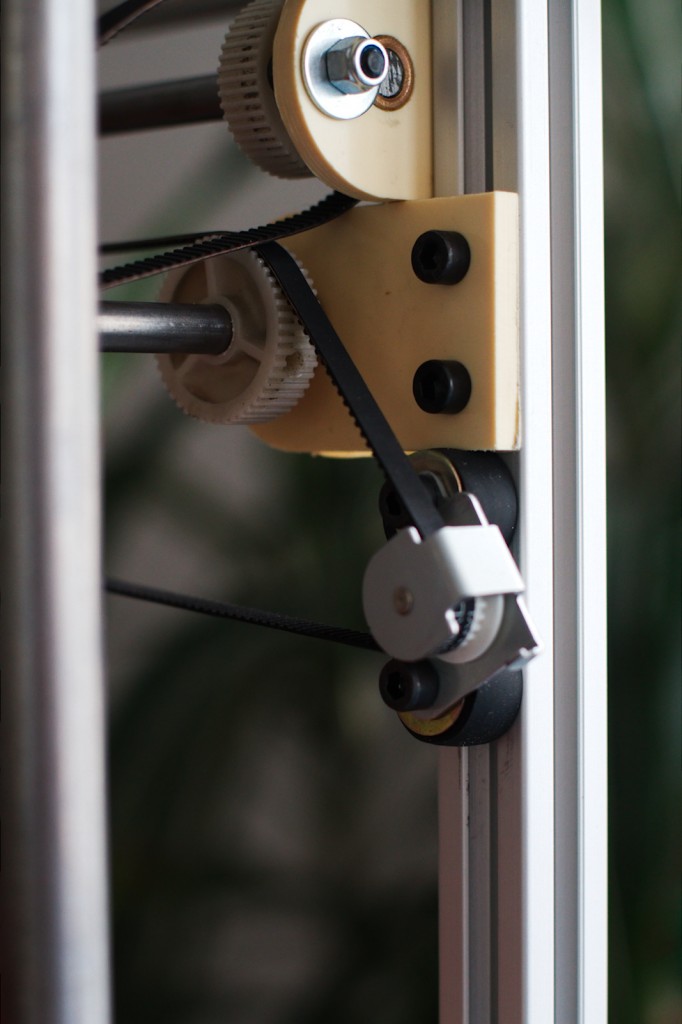

J’ai rencontré un problème qui n’est pas encore résolu: quand la tête « saute un vide », le PLA doit arrêter de couler pour éviter de laisser des filaments dans tous les sens. C’est pour cela que Slic3r que j’utilise prévoit un paramètre « retraction » qui permet de retirer le filament pour stopper son écoulement. Seulement quand je fais ça, c’est pire, je me retrouve avec des patés sur mes pièces.

En réalité c’est du au « bowden tube » qui guide le filament, il y a 1mm de jeu qui absorbe et ralentit la rétractation du filament ce qui est contre productif et produit des patés. Pour le moment en attendant un tube de 3.19mm, j’ai désactivé le paramètre et le résultat est très correct.

Pour ce qui est de la vitesse d’impression, on peut surement mieux faire ( la mécanique de l’imprimante me permet de monter à 200 mm / s )

Mais je doit pour cela régler le problème de tube et améliorer le moteur de l’extrudeur. Le résultat est quand même à la hauteur de mes espérances, l’imprimante va pouvoir se mettre à jour dans les semaines qui viennent !

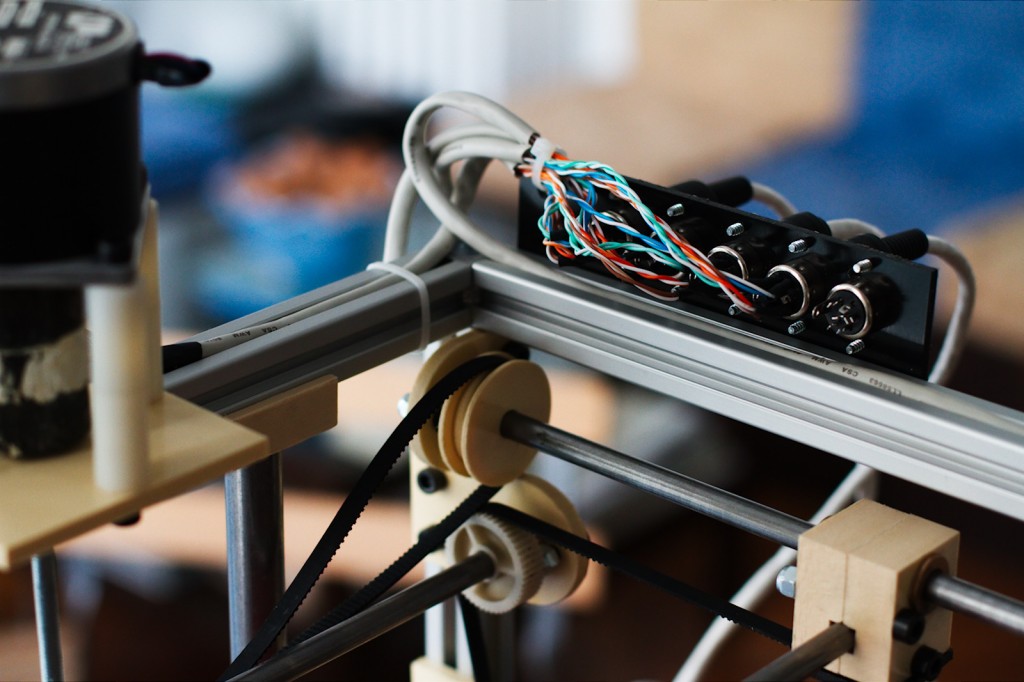

Voilà une vue d’ensemble de la bête 🙂

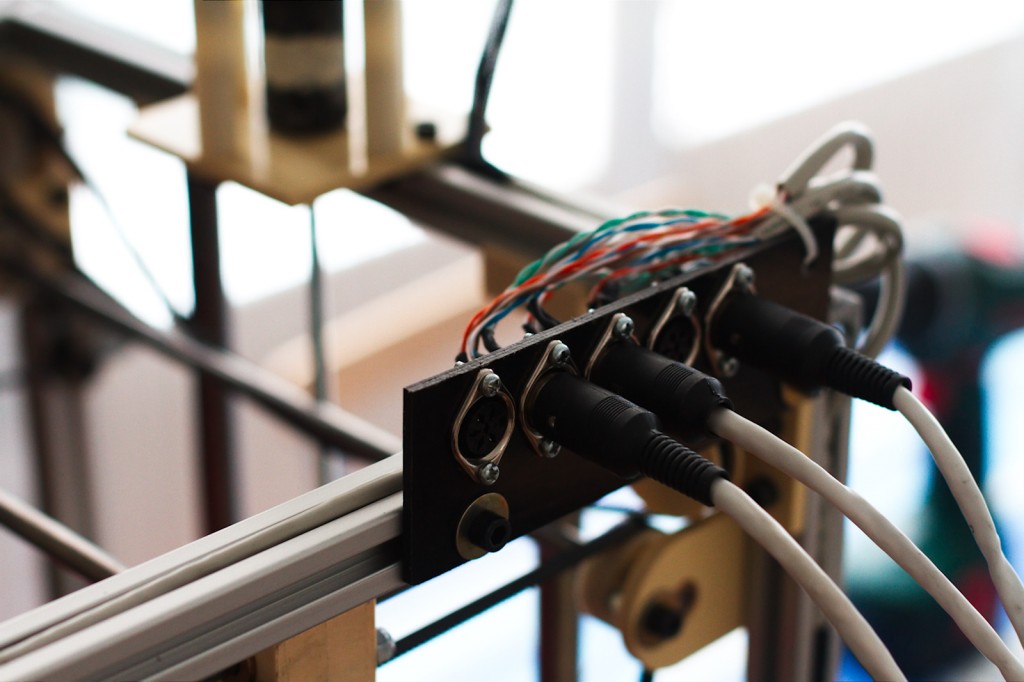

Reste à ranger le câblage, mettre l’électronique dans une boite… encore du boulot…

La machine tourne avec le firmware Marlin 1.0 RC

Elle est pilotée par le couple Slic3r ( 0.8.4 dev ) et pronterface le tout sous Linux bien entendu. Encore une chaîne opensource, open hardware !

Openscad -> STL -> Slice3r -> Pronterface -> RAMPS 1.4

Possédant maintenant une imprimante 3D et une fraiseuse, je trouve l’impression 3D absolument fascinante. On dessine un object ou on le télécharge sur « Thingiverse« , on clique sur imprimer et au bout de quelques (longues) minutes, on manipule un objet tout neuf qui n’a pas grand chose à envier à une production industrielle !

L’impression 3D pour tous, le révolution de demain ? Surement… avec de nouveaux enjeux…