Ca y est !!!!

Elle marche !!!

Et oui, après pas mal de galères pour régler tout ça, l’imprimante marche. Il y a encore quelques ajustements à faire, mais rien de bien méchant. J’arrive à imprimer des couches de 0.15 mm ce qui me semble tout à fait convenable.

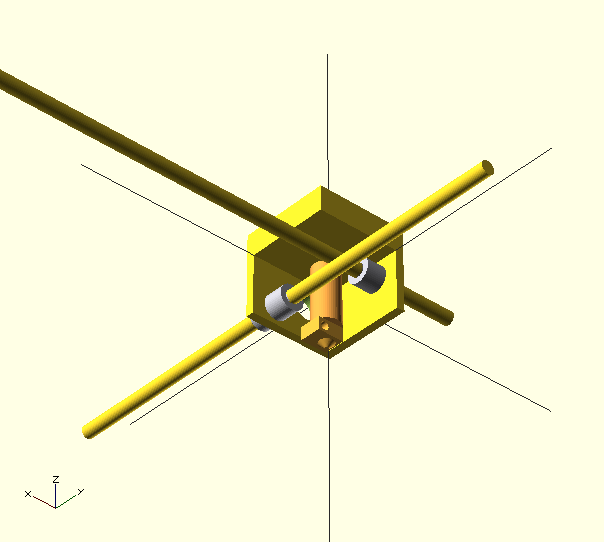

Depuis les derniers épisodes ( 1, 2, 3, 4 ) j’ai mis en place le support de la tête d’impression. Le support avait été modélisé à l’aide d’openscad puis les différentes parties découpées à la fraiseuse dans du PVC avant d’être assemblées par collage.

Les deux roulements linéaires sont justes rentrés en force dans leurs logements. Il n’y a aucun jeu.

La suite concerne le moteur d’extrusion, c’est là que j’ai eu beaucoup de soucis. L’extrudeur est une pièce « temporaire » que je vais remplacer rapidement dès que je pourrais imprimer. De nombreux modèles existent, en particulier les modèles de type huxley ou les wades et leurs dérivés.

Dans l’immédiat je vais encore mettre à contributio openscad et la fraiseuse. J’ai à ma disposition, 2 engrenages et un moteur NEMA23.

Le modèle sera celui-ci:

Ce qui donne un truc monstrueux mais néanmoins fonctionnel

J’installe alors un tube en PTFE de 4mm de diamètre intérieur ( à trouver chez Weber métaux à Paris ) pour guider le filament entre l’extrudeur et la tête mobile. Tout marche à peu près, mais je galère avec l’entrainement du filament. Ca patine beaucoup, trop de pression sur le fil… bref pas terrible. Je le démonte et remonte plusieurs fois en changeant la pièce qui agrippe le filament: boulon taillé à la dremel, poulie crantée… tout y passe jusqu’au moment ou dans un nième démontage j’explose littéralement mon bel engrenage !

Quelle m… ne pouvant toujours pas imprimer, il faut trouver une autre solution. Je n’ai pas d’engrenage aussi gros… rien qui traîne 🙁

Je tombe alors sur un moteur NEMA 17, sa poulie et une courroie de la bonne taille. J’assemble tout ça rapidement et reprend mes tests.

Pour entraîner le filament, j’ai opté pour un insert en laiton de 6 mm dans lequel j’ai taillé des dents à la dremel puis que j’ai collé avec de la cyano sur l’axe.

Ça marche enfin.

Les premières pièces peuvent sortir !

J’accumule les tests et les phases de calibrage en suivant ce qui est préconisé sur le site reprap et chez l’excellent richrap.

Pas terrible mais le carré est carré… un début.

S’ensuit de nombreux tests

Il y a même un « croco cochon » caché dans le tas de PLA !

De temps en temps, plus de plastique qui sort de la tête, galère… souvent au bout de 15 à 30 min d’impression… je démonte, remonte purge la tête… rien à faire jusqu’au moment ou je trouve un minuscule morceau de plastique ( probablement du PEHD ) qui s’est glissé dans la tête. Depuis que je l’ai viré, plus de soucis d’alimentation. Il faut dire que la tête de 0.35mm ne laisse que peu de marge pour laisser passer des cochonneries qui auraient pu se déposer sur le filamement…

Au bout d’un moment les bons réglages sont trouvés et des pièces fiables commencent à être produites…

puis d’autres…

J’ai rencontré un problème qui n’est pas encore résolu: quand la tête « saute un vide », le PLA doit arrêter de couler pour éviter de laisser des filaments dans tous les sens. C’est pour cela que Slic3r que j’utilise prévoit un paramètre « retraction » qui permet de retirer le filament pour stopper son écoulement. Seulement quand je fais ça, c’est pire, je me retrouve avec des patés sur mes pièces.

En réalité c’est du au « bowden tube » qui guide le filament, il y a 1mm de jeu qui absorbe et ralentit la rétractation du filament ce qui est contre productif et produit des patés. Pour le moment en attendant un tube de 3.19mm, j’ai désactivé le paramètre et le résultat est très correct.

Pour ce qui est de la vitesse d’impression, on peut surement mieux faire ( la mécanique de l’imprimante me permet de monter à 200 mm / s )

Mais je doit pour cela régler le problème de tube et améliorer le moteur de l’extrudeur. Le résultat est quand même à la hauteur de mes espérances, l’imprimante va pouvoir se mettre à jour dans les semaines qui viennent !

Voilà une vue d’ensemble de la bête 🙂

Reste à ranger le câblage, mettre l’électronique dans une boite… encore du boulot…

La machine tourne avec le firmware Marlin 1.0 RC

Elle est pilotée par le couple Slic3r ( 0.8.4 dev ) et pronterface le tout sous Linux bien entendu. Encore une chaîne opensource, open hardware !

Openscad -> STL -> Slice3r -> Pronterface -> RAMPS 1.4

Possédant maintenant une imprimante 3D et une fraiseuse, je trouve l’impression 3D absolument fascinante. On dessine un object ou on le télécharge sur « Thingiverse« , on clique sur imprimer et au bout de quelques (longues) minutes, on manipule un objet tout neuf qui n’a pas grand chose à envier à une production industrielle !

L’impression 3D pour tous, le révolution de demain ? Surement… avec de nouveaux enjeux…

Hello,

t’as bien galéré mais t’as réussi ! bravo à toi !

Même avis que toi concernant l’impression 3D, c’est vraiment génial !

++

Super comme réalisation ! Tout ça sans utiliser de kit.

Une question que je me pose rapport à ce type d’impressions 3d: qu’en est-il de la solidité des pièces? J’ai lu ici et là que ça valait pas grand choses en dehors d’un usage décoration.

Merci pour le partage des infos !

Les pièces ( en PLA, je n’ai que ça pour le moment ) sont très solides mécaniquement.

Un engrenage de 5 cm de diamètre avec un remplissage en nids d’abeille est très difficile à casser à la main !

Un petit cube creux de 20 mm avec des parois de 2 mm est impossible à écraser à la main…

Bref c’est beaucoup plus solide que ce que je pensais moi aussi 🙂

Respect!

On peut imprimer des pingouins ? Bravo pour le boulot 😉

Bonjour,

Tout d’abord félicitation c’est une très belle réalisation, et content de voir que le projet abouti. Par contrer en grand débutant que je suis j’ai du mal à comprendre comment fonctionne le système qui permet de créer le filament de matière plastique qui sert ensuite à réaliser la pièce. Une explication sur ce sujet ne serait pas de refus si possible, afin de comprendre d’où provient la matière, comment c’est alimenté de manière continue et etc.

Merci beaucoup

Et encore bravo.

Bonjour,

Le plastique est acheté en rouleaux de 3 mm de diamètre. Un moteur entraîne le fil qui est fondu dans une buse chauffée à 190°

Bonjour,

J’ai quelque peu suivi ton projet Reprap lorsque tu avais publié sur Allinbox

et j’ai constaté que tu avais eu des difficultés à mettre au point l’extrudeur.

Je suis actuellement dans le même cas,

en ajoutant un extrudeur à ma petite CNC maison.

Peut-être pourrais tu apporter un peu de lumières à mes tracas.

Si tu vas sur mon blog tu pourras voir de quoi il retourne.

J’ai des difficultés à mettre au point le système.

l’entrainement se fait à peu près correctement,

mais lorsque le fil arrive au niveau de la buse,

cela me pose des problèmes.

Pour avoir un semblant d’extrusion je dois monter

à 300° (!!), l’extrusion se fait pendant un petit instant (30s)

puis bloque, le moteur compresse le fil qui se dilate dans la buse

et fini par faire patiner l’entrainement.

En réduisant la température,

l’extrusion est impossible ou demande une très grosse pression

(essais à la main).

(Inutile je pense de publier ce message c’était mon moyen de te joindre,

et dsl pour le précédent message, simple erreur de touche entrée)

Tu as mon mail si tu as quelques indices.

Amicalement,

@Hearty

Je viens de regarder ton blog que je ne connaissais pas. Super boulot !

Pour ton problème, dans un premier temps, tu devrais vérifier la température à l’intérieur de ton extrudeur avec un multimètre équipé pour ça. Ensuite, il ne faut pas que la chaleur remonte dans le tube de guidage sous peine de rendre la plastique PLA ou ABS visqueux et d’obstruer la buse.

Tu utilises de l’ABS ou du PLA ?

Et quand tu pousses le fil à la main, ça donne quoi ?

Pierre

J’ai pris les mesures à l »intérieur de la buse,

je suis bien au delà des valeurs préconisées

j’ai fait des essais avec PLA et ABS.

Bizarrement à la main il ne semble pas y avoir de problème,

enfin je dois forcer un peu, mais pas tant que cela.

Je te posais la question vu que tu semblais avoir rencontré

pas mal de problèmes similaires, me disant

que tu avais trouvé une solution adaptée ou « magique »

pour débloquer la situation.

La tige filetée est en inox,

l’entrée n’est même pas tiède avec le montage

que tu as certainement vu sur le blog, et encore j’ai du retirer

quelques éléments puisque la chaleur ne remonte même pas

après le premier aileron.

😉

C’est quand même bizarre ton problème. Chez moi, à la main ça force pas mal quand même. Es-tu sûr de ne pas pousser trop vite le filament avec la motorisation ? Pour mes extrusions à vide, je pousse en manuel à 30mm/min, pas plus même si ça fonctionne jusqu’à environ 60/80mm/min.

Bonjour,

En effet c’est assez étrange,

je n’y comprends rien.

De combien est le diamètre intérieur de ta buse.

Mes meilleurs vœux pour la nouvelle année.

😉

J’ai la flemme de démonter ma tête, j’ai celle là:

http://reprap.org/wiki/J_Head_Nozzle#Mk_IV

Je pense que l’entrée de la buse doit faire à peu près 3.1

Trop serré ça coince, trop large le plastique fondu risque de refouler par le haut avec la pression…

Bonjour,

Merci pour le partage de votre construction. j’apprends beaucoup.

je glane des infos ici et la avant de me lancer moi aussi dans les choses sérieuse.

Je vois que vous utilisez des pièces usinées dans du PVC. Est ce assez rigide? on me l’a déconseillé car moins rigide que le PE ou PEHD. est ce vrai en pratique sur des petites pièces comme ça?

Merci beaucoup.

Bonjour,

Merci !

Pour le pvc, c’est effectivement un peu moins rigide mais sur des petites pièces ça ne me gêne pas. Et c’est surtout beaucoup moins cher. Tout dépend de votre budget 😉

Merci pour votre réponse.

Mon budget est biensur réduit donc le moins cher est le mieux. 🙂

Pour vous c’est donc le meilleur rapport prix / rigidité?

Je ne m’y connais pas du tout en matière plastique du coup je n’ai aucune notion d’echelle de prix pour le pvc ou pour les autres matières plus rigides comme le pehd de votre cnc.

un autre petit avantage du PVC, ça se colle merveilleusement bien avec les colles PVC pour canalisations. Du coup, rien n’empêche de coller un renfort sur une pièce qui serait trop souple. Un carré de PVC de 5mm en 100mmx100m se plie légèrement sous une forte pression mais rien d’alarmant. Quant au PVC de 15mm moi je n’arrive pas à le plier 😀

merci beaucoup, je vais partir la dessus alors.

je crois avoir lu que vous achetiez votre matériel chez weber.

SI on leur achète une plaque, ils peuvent découper les plaques a notre convenance? (pour pouvoir prendre les transport en commun sans avoir une plaque de 1x2m sous le bras. 🙂

Oui, quand ils sont de bonne humeur et que leur machine n’est pas en panne 😉

un peu comme partout on dirait!

merci encore

Bonjour, je m’intéresse depuis peu aux imprimantes 3D.

J’ai une petite question sur le principe des imprimantes « à fil fondu ».

Est-ce que le plastique fondu sort sans interruption de la buse chauffante, ce qui impose que la tête dépose tout le temps du plastique ou bien l’imprimante est-elle capable d’interrompre la coulée pendant une fraction de secondes, par exemple lorsque la tête doit « sauter » un espace vide?

En effet, j’ai l’impression(!), sur les différentes vidéos que j’ai pu voir, que la tête ne parcourt pas systématiquement (selon un mouvement matriciel répétitif droite-gauche, avant-arrière) toute la surface disponible, comme le ferait une impression « jet d’encre », mais qu’elle suit des contours, comme le faisaient les imprimantes de type « plotter » qui déplaçaient des stylos sur un papier.

Si le mouvement n’est pas matriciel, ça signifie qu’il y a sans doute qu’on peut mettre en ouevre des optimisations de trajectoires pour diminuer la durée d’impression.

Cordialement